صرفه جویی در انرژی در دانه خشک کردن القایی با روش گرمایش القایی

قزاقستان سالانه حدود 17-19 میلیون تن دانه در وزن پاک تولید می کند ، حدود 5 میلیون تن دانه صادر می کند و متوسط حجم مصرف داخلی به 9-11 میلیون تن می رسد. توسعه بیشتر صنعت غلات و ارتقا صادرات غلات مستلزم توسعه زیرساختهای ذخیره سازی ، حمل و نقل و خشک کردن غلات ، از جمله ساخت جدید و بازسازی سیلوهای دانه قدیمی ، ساخت پایانه های بندری و خرید کشتی های باری خشک و حامل های غلات است. (باوم ، 1983) نیاز به نوسازی صنعت است و این کار نیاز به تلاش شدید دولت و تولیدکنندگان ملی غلات دارد.

شرکت کنندگان در انجمن غلات قزاقستان آستانه V KAZGRAIN-2012 در مورد وضعیت فعلی بازار غلات ، روندها و انتظارات قیمت ها و همچنین موضوعات چالش برانگیز در تدارکات و زیرساخت ها بحث کردند. اشاره شد که 10 سال پیش نمی توان قزاقستان را به عنوان صادرکننده غلات در نظر گرفت ، در حالی که در زمان فعلی مسائل صادراتی به عنوان اولویت شناخته می شوند. و تولید و خشک شدن دانه یکی از مکانهای پیشرو در مجتمع کشت و صنعت و در کل اقتصاد است.

تجزیه و تحلیل تجربه بسیاری از بنگاه های تولیدی در فرآوری دانه پس از برداشت ثابت می کند که وظیفه اصلی در اطمینان از کیفیت و ایمنی بذرهای تازه برداشت شده خشک شدن آنها است. اهمیت خشک شدن دانه در منطقه مرطوب افزایش می یابد: تأخیر در خشک کردن یا انجام این عملیات با نقض رژیم های فن آوری ناگزیر باعث تلفات محصول می شود. طبق تحقیقات انجام شده در 25-28٪ رطوبت پشته به مدت سه روز جوانه زنی 20٪ کاهش می یابد. و هنگامی که رطوبت توده دانه 0.7٪ باشد ، تلفات ماده خشک 1 / 37-1973٪ در روز می شود (گینزبورگ ، XNUMX).

عوامل مهم در استفاده بهینه از خشک کن ها در کشاورزی تهیه کیفیت بالاتر دانه ، افزایش پهنای باند واحدها و همچنین کاهش هزینه های انرژی است. پایه ای برای بهبود کارایی خشک کن های موجود در کشاورزی ، اطمینان از حذف کافی و پایدار رطوبت از یک متر مکعب در دوربین های خشک کن دانه است. یکی از دلایل جلوگیری از این امر این است که واحدهای خنک کننده تعبیه شده در شافت خشک کن ، شرایط بهینه را برای خنک سازی دانه کامل ایجاد نمی کنند و در نتیجه حجم موثر شافت خشک کن و حذف رطوبت از یک متر مکعب دوربین را کاهش می دهند.

از آنجا که تولید گندم در سال 2010 روند پایداری را نشان می دهد: سطح محصول 17٪ افزایش یافته است ، عملکرد 25٪ افزایش یافته و عملکرد کل - 52٪ افزایش یافته است. در اول ژانویه سال 1 قزاقستان دارای 2012 سیلو با ظرفیت ذخیره سازی 258 14 هزار تن و آسانسور با ظرفیت ذخیره سازی 771.3 14 هزار تن بود. افزایش عملکرد و برداشت ناخالص نیاز به بهبود فناوری خشک کردن دارد تا از تلفات محصول جلوگیری شود و کیفیت دانه حفظ شود.

چشم اندازترین روش برای خشک کردن دانه و از بین بردن رطوبت روش است روش گرمایش القایی که به دلیل نقص قابل توجه در فناوری های تولید مبدل فرکانس ، کمی مورد مطالعه قرار گرفته و به ندرت در عمل مورد استفاده قرار می گیرد. گرچه تجهیزات گرمایش القایی تولید در حال توسعه است و استفاده از آن عمل خشک کردن دانه در مقایسه با روشهای گرمایش سنتی ترجیح می یابد (Zhidko، 1982).

در حال حاضر گرمایش القایی برای سخت شدن سطح محصولات فولادی ، از طریق گرمایش برای تغییر شکل پلاستیک (جعل ، مهر زنی ، پرس و غیره) ، ذوب فلز ، عملیات حرارتی (آنیل ، خنک کردن ، نرمال سازی ، خنک سازی) ، جوشکاری ، جوشکاری ، لحیم کاری استفاده می شود. ، فلزات گرمایش القایی غیر مستقیم برای گرم کردن تجهیزات تکنولوژیکی (خطوط لوله ، مخازن و غیره) ، گرم کردن مایعات ، خشک کردن کت ها و مواد (به عنوان مثال چوب) استفاده می شود. مهمترین پارامتر تاسیسات گرمایش القایی فرکانس است. برای هر فرآیند (سخت شدن سطح ، از طریق گرمایش) یک محدوده فرکانس بهینه وجود دارد ، که بهترین عملکرد فنی و اقتصادی را ارائه می دهد. از فرکانس های 50 هرتز تا 5 مگاهرتز برای گرمایش القایی استفاده می شود.

از مزایای گرمایش القایی می توان به موارد زیر اشاره کرد:

- انتقال انرژی الكتریكی به طور مستقیم به بدنه گرم كننده اجازه می دهد تا حرارت مستقیم مواد را انجام دهید ، در نتیجه میزان گرم شدن است

- انتقال انرژی الکتریکی به طور مستقیم به بدن گرم کننده نیازی به دستگاه های تماس ندارد. این برای خط خودکار مفید است

- هنگامی که یک ماده گرمایشی یک دی الکتریک است ، به عنوان مثال دانه ، قدرت به طور مساوی در کل حجم ماده گرمایشی توزیع می شود. در نتیجه ، این روش القایی گرمایش سریع را فراهم می کند

- گرمایش القایی در بیشتر موارد می تواند باعث افزایش بهره وری و بهبود شرایط کار شود. وقتی سیم پیچ اولیه (سلف) به منبع تغذیه متصل باشد ، می توان دستگاه القایی را نوعی ترانسفورماتور قلمداد کرد و ماده گرمایشی به عنوان ثانویه عمل می کند

کاهش هزینه کل نصب به توسعه و اجرای بخاری های القایی ساده در طراحی نیاز دارد.

تفاوت اصلی بین گرمایش القایی از روشهای سنتی خشک کردن در گرم شدن حجمی نهفته است. گرما نه از سطح به داخل محصول (ماده) نفوذ می کند. به یک باره در کل حجم تشکیل می شود ، این فرایند باعث خشک شدن دانه به طور موثر با مصرف انرژی کم می شود. توزیع یکنواخت رطوبت در یک ماده خشک شده در طی فرآیند القای حرارت اتفاق می افتد. القای انتقال گرما از بخاری به ماده را در نظر نمی گیرد. در حالی که استفاده از روشهای دیگر خشک کردن نیاز به گرم شدن هوا دارد ، سپس گرما را از هوای گرم به مواد انتقال دهید. در هر مرحله - گرمایش هوا ، انتقال آن و انتقال گرما به محصولات - اتلاف حرارت اجتناب ناپذیر است.

امروزه شرکت های قزاقستان عملاً از بخاری القایی استفاده نمی کنند زیرا بسیار گران هستند. مدل های لامپ قدیمی از دستگاه های گرمایش القایی منسوخ شده اند و ساخته نمی شوند.

خشک شدن دانه ها با گرم شدن القایی. خشک شدن در لایه در حال سقوط

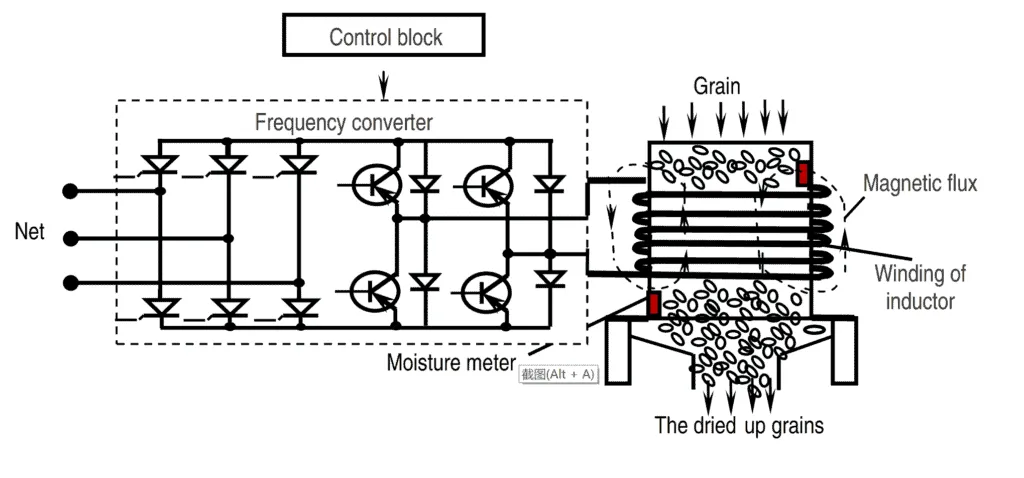

ما روش گرمایش القایی خشک کردن دانه (شکل 1) را در جایی که مواد دانه عبور می کند و توسط نیروی جاذبه هدایت می شود ، از طریق شافت خشک کننده عبور می دهیم. در بالای دانه خشک کن توسط نوار نقاله های سطل یا سایر وسایل حمل و نقل بارگیری می شود. سپس دانه وارد برج خشک کن می شود. در دوربین برج خشک کن سلف متصل به مبدل فرکانس ، میدان الکترومغناطیسی (شار) با فرکانس بالا را ایجاد می کند.

خشک شدن در لایه در حال سقوط. لایه در حال سقوط نشان دهنده جریان دانه در حال حرکت گرانشی کاملاً تخلیه شده است که تا حدی با جریان گاز به سمت بالا (ترمز آیرودینامیکی) جبران می شود. غلظت واقعی دانه در طی حرکت افزایش می یابد. خشک شدن در لایه معلق. حالت معلق دانه در هنگام افزایش سرعت منبع تغذیه در افزایش جریان گاز حاصل می شود. در این فرآیند ، کل سطح دانه درگیر تبادل گرما و رطوبت با گاز است. زمان ماندن دانه در لوله پنومو از چند ثانیه بیشتر نیست. دمای ماده خشک کننده 350-400 درجه سانتی گراد است. با این حال ، کاهش رطوبت به کسری درصد می رسد. بنابراین ، دستگاه های دارای لایه های وزنی دانه نه به عنوان خشک کن جداگانه ، بلکه به عنوان عنصری از خشک کن ترکیبی چند محفظه استفاده می شود.

نتیجه

امروزه شرکت ها و آسانسورهای کشاورزی بیشتر توسط خشک کن های شافت مستقیم جریان مجهز شده اند. این خشک کن ها ناهمواری قابل توجهی در گرم شدن و خشک شدن دانه ها نشان می دهند ، که به نوبه خود باعث هزینه های قابل توجه خشک شدن حرارتی می شود. دلیل اصلی در اینجا نقص در تأمین ماده خشک کننده و هوای جو به لایه های کم آب دانه است.

شرط مهم برای کار با کیفیت خشک کن های دانه ای ، خنک سازی کارآمد دانه های خشک شده است. طبق برنامه ، دستگاه های خنک کننده خشک کن دانه ها طوری طراحی شده اند که دمای دانه در خروجی نباید بیش از 10 درجه سانتیگراد از دمای هوای جوی تجاوز کند. اما در عمل این درجه زمانی که دمای هوا از 12 درجه سانتیگراد بالاتر باشد به بیش از 15 درجه سانتیگراد می رسد. همچنین خشک کن های دانه ای مدرن ناهمواری قابل توجهی در خنک سازی لایه های منفرد دانه ایجاد می کنند. در زمینه مورد بحث ، استفاده از خشک کردن گرمایش القایی می تواند از نظر بهره وری ، کیفیت و بازده هزینه مناسب ترین روش باشد.

منابع

Baum، A.، 1983. خشک کردن دانه [به روسی] ، مسکو: Kolos

Ginzburg، A.، 1973. ضروریات تئوری و فناوری در خشک کردن مواد غذایی [به روسی] ، مسکو: صنایع غذایی

Zhidko، V.، 1982. خشک کردن غلات و خشک کن دانه ها [به روسی] ، مسکو: Kolos