اصول و کاربردهای گرمایش انتهای نوار القایی

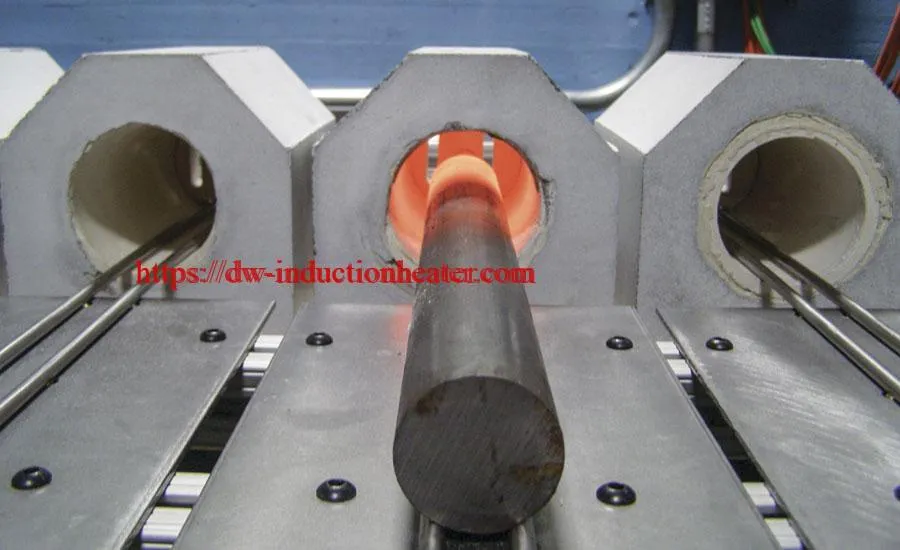

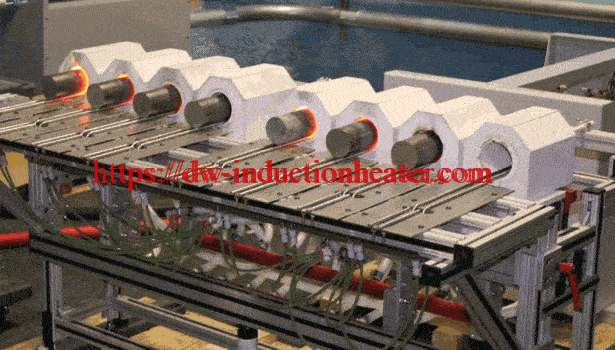

گرمایش انتهای نوار القایی یک فرآیند تخصصی است که در کاربردهای صنعتی مختلف مورد استفاده قرار می گیرد که در آن گرمایش موضعی انتهای میله فلزی مورد نیاز است. این تکنیک از اصول القای الکترومغناطیسی برای دستیابی به گرمایش دقیق، کارآمد و کنترل شده استفاده می کند. این مقاله درک عمیقی از فرآیند گرمایش القایی، اصول اساسی، تجهیزات درگیر، مزایا، کاربردها و چالشها ارائه میکند.

در صنایع تولیدی و فلزکاری، تکنیکهای گرمایش دقیق در قالبگیری مواد با مشخصات مورد نظر اهمیت بالایی دارند. گرمایش انتهایی میله القایی به عنوان یک فناوری حیاتی در چنین بخش هایی ظهور کرده است و گرمایش هدفمند را بدون تماس مستقیم یا احتراق ارائه می دهد. این فرآیند با ارائه چرخه های گرمایش مداوم و تکرارپذیر، کارهایی مانند آهنگری، شکل دهی و اتصال را متحول کرده است.

اصول گرمایش القایی:

گرمایش القایی بر اساس قانون القای الکترومغناطیسی فارادی است که فرض میکند یک میدان مغناطیسی در حال تغییر در یک مدار، جریانی را در مدار القا میکند. در زمینه گرمایش انتهای میله القایی، یک جریان متناوب (AC) از یک سیم پیچ القایی عبور می کند و یک میدان مغناطیسی نوسانی تولید می کند. هنگامی که یک میله فلزی رسانا در این میدان مغناطیسی قرار می گیرد، جریان های گردابی در میله القا می شود. مقاومت فلز در برابر این جریان ها باعث تولید گرما می شود.

تجهیزات و فناوری:

اجزای کلیدی یک سیستم گرمایش القایی شامل سیم پیچ القایی، منبع تغذیه و قطعه کار است. طراحی سیم پیچ بسیار مهم است زیرا کارایی و اثربخشی گرمایش را تعیین می کند. منبع تغذیه، معمولا یک ژنراتور با فرکانس بالا، جریان، ولتاژ و فرکانس عرضه شده به سیم پیچ را کنترل می کند. سیستم های پیشرفته مجهز به مکانیزم های کنترل دقیق برای تنظیم فرآیند گرمایش، تضمین توزیع یکنواخت دما و بهینه سازی مصرف انرژی هستند.

مزایای گرمایش انتهای نوار القایی:

گرمایش القایی مزایای زیادی نسبت به روش های گرمایش سنتی دارد. مزایای قابل توجه عبارتند از:

1. گرمایش انتخابی: القایی اجازه می دهد تا گرمایش موضعی انتهای میله را بدون تأثیر بر خواص مواد در مناطق دیگر انجام دهد.

2. سرعت و کارایی: این فرآیند مواد را به سرعت گرم می کند، زمان چرخه را کاهش می دهد و نرخ تولید را افزایش می دهد.

3. بهره وری انرژی: گرمایش القایی انرژی را مستقیماً متمرکز می کند و اتلاف گرما را برای محیط به حداقل می رساند.

4. سازگاری: پارامترهای کنترل شده منجر به چرخه های گرمایش قابل تکرار می شود و یکنواختی در کیفیت محصول را تضمین می کند.

5. ایمنی و محیط زیست: عدم وجود شعله باز و کاهش انتشار گازهای گلخانه ای گرمایش القایی را ایمن تر و سازگارتر با محیط زیست می کند.

برنامه های کاربردی:

گرمایش انتهای نوار القایی در بخشهای مختلفی از جمله خودرو، هوافضا، ساختوساز و انرژی استفاده میشود. کاربردهای خاص عبارتند از:

1. آهنگری: پیش گرم کردن انتهای میله برای چکش کاری یا فشار دادن بعدی به شکل های دلخواه.

2. ناراحت کننده: گرمایش موضعی برای افزایش سطح مقطع انتهای میله برای تولید پیچ و مهره یا پرچ.

3. جوشکاری: میله گرمایش قبل از اتصال آنها به اجزای دیگر به پایان می رسد.

4. شکل دهی: شکل دادن به انتهای فلزی برای اتصالات، فلنج ها یا قطعات ماشین آلات تخصصی.

چالش ها و ملاحظات:

در حالی که گرمایش انتهای میله القایی مزایای قابل توجهی را ارائه می دهد، چالش هایی نیز ایجاد می کند. خواص مواد مانند نفوذپذیری مغناطیسی و مقاومت الکتریکی بر راندمان گرمایش تأثیر می گذارد. علاوه بر این، هندسه قطعه کار نیاز به طراحی سیم پیچ های مناسب برای اطمینان از گرمایش یکنواخت دارد. سیستم های نظارت و کنترل پیشرفته برای حفظ ثبات فرآیند ضروری است.

نتیجه:

گرمایش انتهای نوار القایی به عنوان یک فناوری متحول کننده در فلزکاری برجسته است که دقت، کارایی و کنترل بی نظیری را ارائه می دهد. از آنجایی که صنایع به طور مداوم به دنبال بهینه سازی فرآیندهای خود هستند، تقاضا برای چنین تکنیک های پیشرفته ای احتمالاً افزایش می یابد. درک پیچیدگیهای گرمایش القایی، مهندسان و تکنسینها را قادر میسازد تا از این فناوری تا حداکثر پتانسیل آن بهره ببرند و نوآوری و بهرهوری را در تولید و فراتر از آن افزایش دهند.