مقدمه ای بر سختی و تمپرینگ القایی

سختی القایی چیست؟

سخت شدن القایی یک فرآیند عملیات حرارتی است که برای سخت کردن انتخابی سطح اجزای فولادی، مانند سیمهای میلهای، با حفظ یک هسته سخت و انعطافپذیر استفاده میشود. این فرآیند شامل گرم کردن سطح فولاد با استفاده از جریان متناوب فرکانس بالا (AC) و سپس خاموش کردن سریع آن برای دستیابی به یک سطح سخت و مقاوم در برابر سایش است.

تمپرینگ چیست؟

تمپرینگ یک فرآیند عملیات حرارتی است که پس از سخت شدن انجام می شود. این شامل گرم کردن مجدد فولاد سخت شده تا دمای خاص زیر نقطه بحرانی و سپس اجازه دادن به آن برای خنک شدن آهسته است. تمپر کردن، چقرمگی، شکل پذیری و مقاومت ضربه ای فولاد را با کاهش تنش های داخلی و کاهش شکنندگی بهبود می بخشد.

مزایای سخت شدن و تمپرینگ القایی

سخت شدن و تمپرینگ القایی چندین مزیت برای سیم های میله فولادی ارائه می دهد، از جمله:

- مقاومت در برابر سایش و عمر خستگی بهبود یافته است

- افزایش سختی سطح با حفظ یک هسته انعطاف پذیر

- کنترل دقیق بر روی عمق سخت شده و مشخصات سختی

- زمان پردازش سریعتر در مقایسه با روشهای عملیات حرارتی مرسوم

- بهره وری انرژی و گرمایش محلی، هزینه های کلی را کاهش می دهد

فرآیند تولید سیم میله فولادی

فرآیند تولید سیم میله فولادی

مواد اولیه

سیمهای میلهای فولادی معمولاً از فولادهای کم کربن یا متوسط کربن مانند AISI 1018، AISI 1045 یا AISI 4140 ساخته میشوند. این گریدها بر اساس خواص مکانیکی مورد نظر و کاربرد نهایی انتخاب میشوند.

نقشه کشی سیم

فرآیند کشش سیم شامل کشیدن یک میله فولادی جامد از طریق یک سری قالب ها با دهانه های به تدریج کوچکتر است. این فرآیند باعث کشیده شدن و کاهش سطح مقطع میله می شود و در نتیجه قطر سیم و سطح مورد نظر به دست می آید.

حرارت درمانی

پس از فرآیند سیم کشی، سیم های میله فولادی تحت عملیات حرارتی قرار می گیرند تا به خواص مکانیکی مورد نظر دست یابند. این معمولاً شامل فرآیندهای سخت شدن القایی و تمپر می شود.

فرآیند سخت شدن القایی برای سیم های میله فولادی

اصول سخت کاری القایی

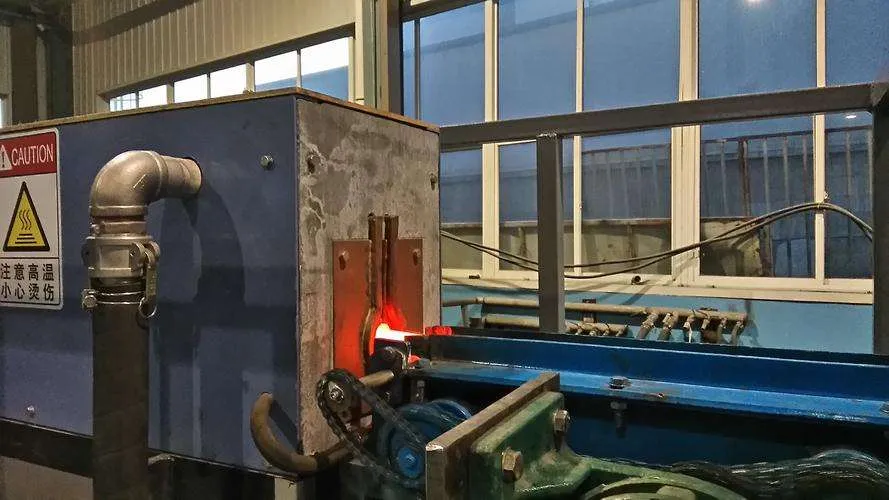

سخت شدن القایی از اصول القای الکترومغناطیسی برای تولید گرما در سیم میله فولادی استفاده می کند. جریان متناوب از طریق یک سیم پیچ القایی جریان می یابد و میدان مغناطیسی ایجاد می کند که جریان های گردابی را در سیم فولادی القا می کند. این جریانهای گردابی به دلیل مقاومت الکتریکی فولاد، گرما ایجاد میکنند و باعث میشوند که سطح به محدوده دمای آستنیتی (معمولاً بالای 1600 درجه فارنهایت یا 870 درجه سانتیگراد) برسد.

تجهیزات سخت کاری القایی

تجهیزات سخت کاری القایی

کویل های سخت کننده القایی

کویل های القایی قلب فرآیند سخت شدن القایی هستند. آنها طراحی شده اند تا میدان مغناطیسی را در اطراف سیم میله فولادی متمرکز کنند و از گرمایش کارآمد و موضعی اطمینان حاصل کنند. طراحی سیم پیچ، از جمله شکل، اندازه و تعداد چرخش آن، برای کاربرد خاص بهینه شده است.

منبع تغذیه گرمایش القایی

منابع تغذیه جریان متناوب فرکانس بالا لازم برای گرمایش القایی را فراهم می کنند. آنها می توانند در فرکانس های مختلف از چند کیلوهرتز تا چندین مگاهرتز، بسته به عمق حرارت مورد نیاز و سرعت تولید، کار کنند.

سیستم های خاموش کننده

سیستم های کوئنچ برای خنک کردن سریع سطح گرم شده سیم میله فولادی پس از گرمایش القایی استفاده می شود. رسانه های معمول خاموش کننده شامل آب، محلول های پلیمری یا هوای اجباری است. نرخ کوئنچ برای دستیابی به سختی و ریزساختار مورد نظر حیاتی است.

پارامترهای سخت شدن القایی

پارامترهای سخت شدن القایی

فرکانس

فرکانس جریان متناوب عمق گرمایش و نرخ گرمایش را تعیین می کند. فرکانس های بالاتر منجر به اعماق حرارت کمتر می شود، در حالی که فرکانس های پایین تر به عمق مواد نفوذ می کنند.

2. H4: قدرت

ورودی برق نرخ گرمایش و دمای حاصل از فرآیند سخت شدن القایی را کنترل می کند. کنترل دقیق برق برای اطمینان از گرمایش یکنواخت و جلوگیری از گرمای بیش از حد یا کم گرم شدن ضروری است.

زمان

مدت زمان چرخه گرمایش القایی عمق محفظه سخت شده و گرمای ورودی کلی را تعیین می کند. زمان گرمایش کوتاهتر معمولاً برای مقاطع نازک استفاده میشود، در حالی که زمانهای طولانیتری برای مقاطع ضخیمتر مورد نیاز است.

فرآیند تمپر برای سیم های میله فولادی

اهمیت معتدل کردن

پس از سخت شدن القایی، سیم های میله فولادی به دلیل تشکیل مارتنزیت، یک ریزساختار سخت اما شکننده، در حالت شکننده هستند. تمپر کردن برای کاهش شکنندگی و بهبود چقرمگی و شکلپذیری فولاد با حفظ سختی کافی ضروری است.

روش های تمپرینگ

حرارت فر

تلطیف کوره شامل حرارت دادن سیمهای میله فولادی سخت شده در یک کوره با اتمسفر کنترلشده در دمایی خاص، معمولاً بین 300 درجه فارنهایت و 1200 درجه فارنهایت (150 درجه سانتیگراد و 650 درجه سانتیگراد)، برای یک دوره مشخص است. این فرآیند به مارتنزیت اجازه می دهد تا به یک ریزساختار پایدارتر و انعطاف پذیرتر تبدیل شود.

تعدیل القایی

تمپر القایی روشی جدیدتر و کارآمدتر برای تمپر کردن سیمهای میله فولادی است. از همان اصول سخت کاری القایی استفاده می کند، اما در دماهای پایین تر و زمان گرمایش طولانی تر. این فرآیند امکان کنترل دقیق دمای تلطیف را فراهم می کند و می تواند با فرآیند سخت شدن القایی برای بهبود بهره وری ادغام شود.

پارامترهای تمپرینگ

درجه حرارت

دمای تمپر در تعیین خواص مکانیکی نهایی سیم میله فولادی بسیار مهم است. دماهای تلطیف بالاتر معمولاً منجر به سختی کمتر اما انعطاف پذیری و مقاومت در برابر ضربه بهتر می شود.

زمان

زمان تمپر شدن تضمین می کند که تبدیل ریزساختاری مورد نظر به طور یکنواخت در سرتاسر کیس سخت شده اتفاق می افتد. ممکن است برای مقاطع ضخیم تر یا زمانی که خواص مکانیکی خاص را هدف قرار می دهید، زمان گرم شدن طولانی تری لازم باشد.

کنترل کیفیت و تست

الف. تست سختی

تست سختی یک معیار اساسی کنترل کیفیت برای سیمهای میله فولادی سخت شده و سخت القایی است. روش های رایج تست سختی شامل تست های راکول، ویکرز و برینل است. این تستها مشخصات سختی را در سطح مقطع سیم ارزیابی میکنند و اطمینان حاصل میکنند که مقادیر سختی مورد نظر به دست آمده است.

ب. تجزیه و تحلیل ریزساختار

تجزیه و تحلیل ریزساختار شامل بررسی ساختار متالورژیکی سیم میله فولادی با استفاده از تکنیک هایی مانند میکروسکوپ نوری یا میکروسکوپ الکترونی روبشی (SEM) است. این تجزیه و تحلیل وجود فازهای ریزساختاری مورد نظر مانند مارتنزیت تمپر شده را تایید می کند و هرگونه نقص بالقوه یا غیر یکنواختی را شناسایی می کند.

ج. تست مکانیکی

آزمایشات مکانیکی، از جمله آزمونهای کششی، خستگی و ضربه، برای ارزیابی خواص مکانیکی کلی سیمهای میله فولادی سخت شده و مقاوم القایی انجام میشود. این آزمایشها اطمینان حاصل میکنند که سیمها دارای الزامات استحکام، شکلپذیری و چقرمگی مشخص شده برای کاربردهای مورد نظر خود هستند.

کاربرد سیم های فولادی سخت شده و سخت شده القایی

الف. صنعت خودرو

الف. صنعت خودرو

سیمهای فولادی سخت شده و سخت شده القایی به طور گسترده در صنعت خودروسازی برای قطعات مختلف مانند فنرهای تعلیق، فنرهای سوپاپ و اجزای انتقال استفاده میشوند. این سیم ها دارای استحکام بالا، مقاومت در برابر سایش و عمر خستگی هستند که برای عملکرد قابل اعتماد و طولانی مدت ضروری است.

ب. صنعت ساختمان

در صنعت ساخت و ساز، سیمهای میله فولادی سخت شده و سخت شده القایی برای تقویت سازههای بتنی، کاربردهای بتن پیشتنیده، و سیمطناب برای جرثقیلها و آسانسورها استفاده میشود. استحکام و دوام بالای این سیم ها ایمنی و طول عمر پروژه های ساختمانی را تضمین می کند.

ج. صنعت تولید

صنعت تولید از سیمهای میلهای فولادی سخت شده و سخت القایی در کاربردهای مختلف مانند اجزای ماشین ابزار، تسمههای نقاله و بستهای صنعتی استفاده میکند. این سیم ها استحکام لازم، مقاومت در برابر سایش و پایداری ابعادی مورد نیاز در محیط های تولیدی را فراهم می کنند.

نتیجه

نتیجه

خلاصه

سخت شدن القایی و تمپر فرآیندهای عملیات حرارتی ضروری برای سیمهای میله فولادی هستند که ترکیبی منحصر به فرد از سختی سطح، مقاومت در برابر سایش و چقرمگی هسته را فراهم میکنند. با کنترل دقیق پارامترهای سخت شدن القایی و تمپر، سازندگان میتوانند خواص مکانیکی سیمهای میله فولادی را متناسب با نیازهای خاص صنایع مختلف از جمله خودروسازی، ساختوساز و ساخت و ساز تنظیم کنند.

ب. روندها و پیشرفت های آینده

همانطور که تکنولوژی به تکامل خود ادامه می دهد، انتظار می رود فرآیندهای سخت شدن القایی و تلطیف کارآمدتر، دقیق تر و سازگار با محیط زیست شوند. پیشرفتها در فناوری منبع تغذیه، طراحی سیمپیچ و اتوماسیون فرآیند، کیفیت و قوام سیمهای میله فولادی سخت شده و سخت شده القایی را افزایش میدهد. علاوه بر این، تحقیقات مداوم در متالورژی و علم مواد ممکن است منجر به توسعه آلیاژهای فولادی جدید و تکنیکهای نوآورانه عملیات حرارتی شود و کاربردها و قابلیتهای عملکرد این سیمها را گسترش دهد.

پرسش های متداول

پرسش های متداول

1. تفاوت بین سخت شدن القایی و سخت شدن معمولی چیست؟ سخت شدن القایی در مقایسه با روش های سخت کاری مرسوم مانند سخت شدن در کوره یا سخت شدن شعله ای فرآیندی محلی و کارآمدتر است. این اجازه می دهد تا برای سخت شدن انتخابی مناطق خاص با حفظ یک هسته انعطاف پذیر، و زمان پردازش سریع تر و بازده انرژی بهتر را ارائه می دهد.

2. آیا می توان سختی القایی را به جز فولاد برای سایر مواد نیز اعمال کرد؟ در حالی که سخت شدن القایی عمدتاً برای اجزای فولادی استفاده می شود، می توان آن را برای سایر مواد فرومغناطیسی مانند چدن و آلیاژهای خاص مبتنی بر نیکل نیز اعمال کرد. با این حال، پارامترها و الزامات فرآیند ممکن است بسته به ترکیب و خواص مواد متفاوت باشد.

3. از طریق سخت شدن القایی به کیس سخت شده چقدر می توان به عمق رسید؟ عمق محفظه سخت شده در سخت شدن القایی به عوامل مختلفی از جمله فرکانس جریان متناوب، توان ورودی و زمان گرمایش بستگی دارد. به طور معمول، عمق محفظه سخت شده بین 0.5 میلی متر تا 6 میلی متر است، اما موارد عمیق تر را می توان از طریق تکنیک های تخصصی یا چرخه های گرمایش چندگانه به دست آورد.

4. آیا همیشه پس از سخت شدن القایی، تمپر کردن ضروری است؟ بله، تمپر بعد از سخت شدن القایی برای کاهش شکنندگی فولاد سخت شده و بهبود چقرمگی و شکل پذیری آن ضروری است. بدون تمپر، فولاد سخت شده بیش از حد شکننده و مستعد ترک خوردگی یا بریدگی تحت بار یا ضربه خواهد بود.

5. آیا می توان سخت شدن و تمپرینگ القایی را به صورت یک فرآیند یکپارچه انجام داد؟ بله مدرن سیستم های سخت کاری القایی اغلب فرآیند تمپر کردن را با فرآیند سخت شدن ادغام می کنند و امکان یک چرخه عملیات حرارتی مداوم و کارآمد را فراهم می کنند. این ادغام به بهینه سازی زمان تولید و تضمین کیفیت ثابت در کل فرآیند کمک می کند.