کوره های ذوب فلز القایی به طور گسترده ای در صنعت فلز برای ذوب انواع فلزات استفاده می شود. در اینجا ده سوال متداول در مورد این کوره ها وجود دارد:

- کوره ذوب فلز القایی چیست؟ An کوره ذوب فلز القایی نوعی کوره است که از القای الکتریکی برای گرم کردن فلزات تا ذوب شدن آنها استفاده می کند. اصل گرمایش القایی شامل عبور جریان متناوب با فرکانس بالا (AC) از یک سیم پیچ است که میدان مغناطیسی ایجاد می کند که جریان هایی را در فلز القا می کند و باعث گرم شدن و در نهایت ذوب شدن آن می شود.

- چه فلزاتی را می توان در کوره القایی ذوب کرد؟ کوره های القایی را می توان برای ذوب طیف وسیعی از فلزات و آلیاژها از جمله آهن، فولاد، فولاد ضد زنگ، مس، آلومینیوم، طلا، نقره و انواع فلزات گرانبها استفاده کرد. مناسب بودن فلزات مختلف به طراحی و قدرت کوره خاص بستگی دارد.

- یک کوره ذوب فلز القایی در مقایسه با سایر انواع کوره ها چقدر کارآمد است؟ کوره های القایی به طور کلی کارآمدتر از کوره های مبتنی بر احتراق سنتی هستند. آنها انرژی الکتریکی را با حداقل تلفات به گرما تبدیل می کنند و این فرآیند معمولاً سریعتر و قابل کنترل تر است. بازده انرژی بسته به طراحی کوره و شرایط عملیاتی می تواند از 60% تا 85% متغیر باشد.

- آیا می توان از کوره القایی برای ذوب در مقیاس کوچک استفاده کرد؟ بله، کورههای القایی کوچکی برای جواهرسازان، هنرمندان و کارگاههای کوچکی وجود دارد که نیاز به ذوب مقادیر کمی فلز دارند. اندازه آنها می تواند از واحدهای رومیزی کوچک گرفته تا سیستم های بزرگتر، اما هنوز نسبتاً جمع و جور باشد.

- ظرفیت ذوب کوره القایی چقدر است؟ ظرفیت ذوب بستگی به اندازه و طراحی کوره القایی دارد. آنها می توانند از چند کیلوگرم برای عملیات در مقیاس کوچک تا چندین تن برای کاربردهای صنعتی متغیر باشند.

- چگونه یک کوره القایی دما را کنترل می کند؟ کوره های القایی معمولاً از ترموکوپل ها و سایر دستگاه های نظارت بر دما به همراه کنترل کننده های الکترونیکی برای کنترل دقیق دمای فلز مذاب استفاده می کنند. منبع تغذیه را می توان در زمان واقعی تنظیم کرد تا دمای مورد نظر را حفظ کند.

- آیا موادی وجود دارد که نتوان آنها را در کوره القایی ذوب کرد؟ اکثر فلزات را می توان در کوره القایی ذوب کرد، اما مواد خاصی با نقطه ذوب بسیار بالا یا آنهایی که نارسانا هستند، مانند سرامیک های خاص، نمی توانند مستقیماً توسط القایی ذوب شوند. فلزات با نقطه ذوب بسیار بالا ممکن است نیاز به کوره های القایی تخصصی داشته باشند که برای رسیدن به دمای بالاتر طراحی شده اند.

- نگرانی های ایمنی با استفاده از کوره ذوب القایی چیست؟ نگرانی های ایمنی اولیه از درجه حرارت بالا و احتمال سوختگی یا آتش سوزی است. تجهیزات حفاظتی مناسب باید پوشیده شود و پروتکل های ایمنی باید به شدت رعایت شود. علاوه بر این، میدانهای مغناطیسی قوی تولید شده توسط کوره میتواند بر دستگاههای الکترونیکی و رسانههای ذخیرهسازی مغناطیسی تأثیر بگذارد و میتواند برای افرادی که دارای ضربانساز هستند، خطرآفرین باشد.

- چگونه یک کوره القایی بر خواص فلز ذوب شده تأثیر می گذارد؟ از آنجا که گرمایش القایی بسیار قابل کنترل است و می تواند به طور یکنواخت اعمال شود، می تواند به اطمینان از کیفیت ثابت فلز کمک کند و با ذوب فلز در یک جو کنترل شده اکسیداسیون را کاهش دهد. این می تواند منجر به ذوب های تمیزتر با ناخالصی های کمتر شود.

- الزامات نگهداری برای کوره ذوب القایی چیست؟ تعمیر و نگهداری شامل بازرسی منظم سیم پیچ القایی از نظر ترک یا سایش، بررسی سیستم های خنک کننده آب برای انسداد یا نشتی، اطمینان از محکم بودن تمام اتصالات الکتریکی و اینکه منبع تغذیه به درستی کار می کند. بوته همچنین برای سایش نیاز به بازرسی منظم دارد و در صورت لزوم باید تعویض شود. برای به حداقل رساندن خرابی و افزایش طول عمر تجهیزات، سرویس منظم توسط تکنسین های مجرب توصیه می شود.

کوره های ذوب فلز القایی سیستم های ذوب پیشرفته ای هستند که برای ذوب فلز با استفاده از فناوری گرمایش القایی طراحی شده اند. در زیر برخی از جنبه های دقیق در مورد کوره های ذوب فلز القایی آورده شده است:

اصل کار:

گرمایش القایی زمانی اتفاق می افتد که یک جریان متناوب (AC) از یک هادی مسی سیم پیچی عبور می کند و یک میدان مغناطیسی متناوب سریع ایجاد می کند. این میدان به فلز درون سیمپیچ نفوذ میکند و جریانهای الکتریکی را در داخل فلز ایجاد میکند – این جریانها به عنوان جریانهای گردابی شناخته میشوند. مقاومت در برابر این جریان های گردابی درون فلز باعث تولید گرما می شود که به نوبه خود فلز را ذوب می کند.

قطعات:

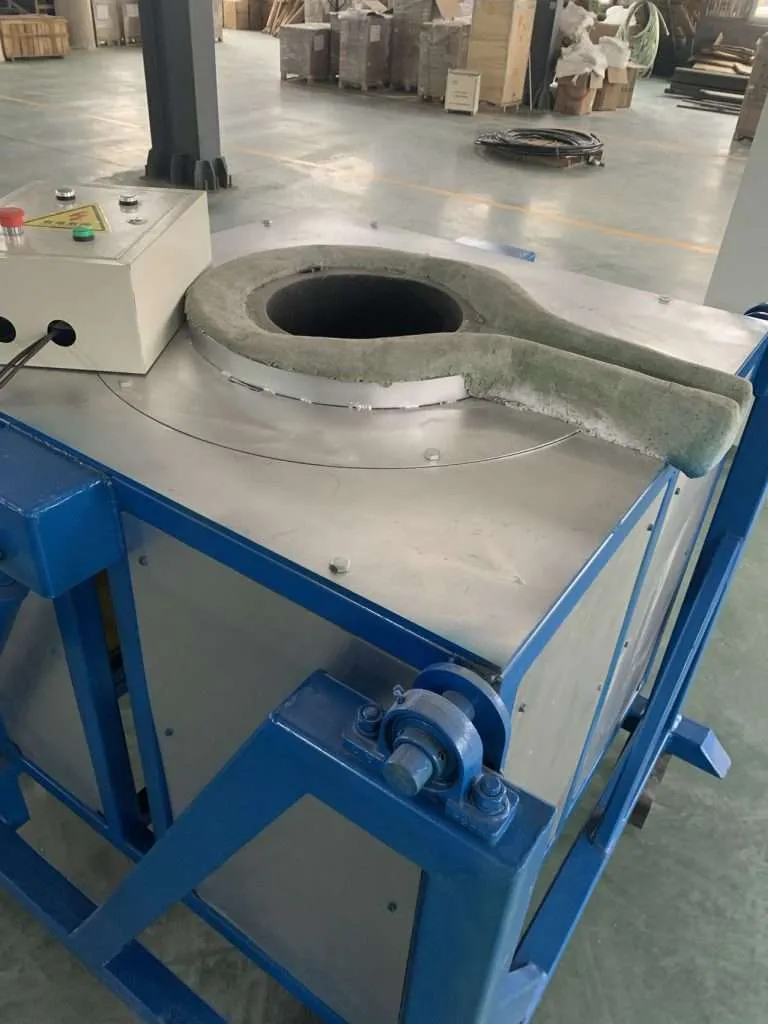

An کوره ذوب فلز القایی معمولاً از اجزای اصلی زیر تشکیل شده است:

- کویل القایی: ساخته شده از لوله مسی، میدان مغناطیسی مورد نیاز برای القای جریان در فلز را ایجاد می کند.

- منبع تغذیه: برق متناوب را به فرکانس لازم تبدیل می کند و انرژی سیم پیچ را تامین می کند.

- ظرف مخصوص ذوب فلز: ظرفی که معمولاً از مواد نسوز یا فولاد ساخته می شود که در آن فلز قرار می گیرد و ذوب می شود.

- صدف: محفظه محافظ که حاوی کویل و بوته است که اغلب مجهز به سیستم های خنک کننده آب برای مدیریت گرما می باشد.

مزایای:

- بهره وری: کوره های القایی می توانند تا 85 درصد انرژی مصرفی را به گرمای مفید تبدیل کنند.

- کنترل: این کوره ها امکان کنترل دقیق دما و شرایط ذوب را فراهم می کنند.

- سرعت: فلزات به دلیل اعمال مستقیم حرارت می توانند به سرعت ذوب شوند.

- طهارت: فرآیند تمیزتر از کوره های سنتی است زیرا هیچ محصول جانبی احتراق وجود ندارد.

- دوستدار محیط زیست: هیچ گونه انتشار مستقیماً توسط کوره تولید نمی شود.

- ایمنی: ایمن تر هستند زیرا نیازی به دست زدن به گازهای قابل اشتعال یا مواد قابل احتراق ندارند.

معایب:

- هزینه: هزینه راه اندازی اولیه و نگهداری می تواند در مقایسه با کوره های معمولی بیشتر باشد.

- مصرف برق: در حالی که کارآمد هستند، می توانند به قدرت زیادی نیاز داشته باشند که بسته به نرخ برق محلی می تواند پرهزینه باشد.

- سطح مهارت: اپراتورها باید برای مدیریت و نگهداری این سیستم ها به درستی آموزش ببینند.

برنامه های کاربردی:

- فلزات گرانبها: اغلب در صنعت جواهرسازی برای ذوب طلا، نقره و پلاتین استفاده می شود.

- فلزات آهنی: برای ذوب آهن، فولاد و فولاد ضد زنگ در عملیات ریخته گری و فولادسازی استفاده می شود.

- فلزات غیر آهنی: مناسب برای ذوب فلزاتی مانند آلومینیوم، مس و برنج.

- بازیافت: کوره های القایی به دلیل کارایی و توانایی در کار با انواع فلزات در تاسیسات بازیافت فلزات رایج هستند.

ملاحظات اقتصادی:

کوره های ذوب فلز القاییاگرچه نصب آنها به طور بالقوه گران تر است، اما به دلیل بهره وری انرژی و سرعت ذوب می تواند منجر به کاهش هزینه های ذوب در طول زمان شود. انتخاب کوره القایی نسبت به انواع دیگر به عواملی مانند نوع فلزی که باید ذوب شود، نرخ ذوب مورد نیاز، هزینه های انرژی و ملاحظات زیست محیطی بستگی دارد.