بخاری های سیال حرارتی القایی-دیگ های روغن انتقال حرارت القایی

توضیحات:

بخاری های سیال حرارتی القایی سیستم های گرمایش پیشرفته ای هستند که از اصول استفاده می کنند القای الکترومغناطیسی برای گرم کردن مستقیم یک سیال حرارتی در گردش.

بخاری های سیال حرارتی القایی به عنوان یک فناوری امیدوارکننده در بخشهای مختلف صنعتی پدیدار شدهاند که مزایای زیادی نسبت به روشهای گرمایش سنتی دارد. این مقاله به بررسی اصول، طراحی و کاربردهای هیترهای سیال حرارتی القایی می پردازد و مزایا و چالش های بالقوه آنها را برجسته می کند. این مطالعه از طریق تجزیه و تحلیل جامع بازده انرژی، کنترل دقیق دما و کاهش نیازهای تعمیر و نگهداری، برتری فناوری گرمایش القایی را در فرآیندهای صنعتی مدرن نشان میدهد. علاوه بر این، مطالعات موردی و تحلیلهای مقایسهای بینشهای عملی را در مورد اجرای موفقیتآمیز بخاریهای سیال حرارتی القایی در کارخانههای شیمیایی و سایر صنایع ارائه میدهند. این مقاله با بحث در مورد چشم انداز آینده و پیشرفت های این فناوری، با تاکید بر پتانسیل آن برای بهینه سازی و نوآوری بیشتر، به پایان می رسد.

پارامتر های فنی

| دیگ گرمایش سیال حرارتی القایی | بخاری روغن حرارتی القایی | ||||||

| مشخصات مدل | DWOB-80 | DWOB-100 | DWOB-150 | DWOB-300 | DWOB-600 | |

| فشار طراحی (MPa) | 0.5 | 0.5 | 0.5 | 0.5 | 0.5 | |

| فشار کار (MPa) | 0.4 | 0.4 | 0.4 | 0.4 | 0.4 | |

| دارای امتیاز (KW) | 80 | 100 | 150 | 300 | 600 | |

| دارای امتیاز فعلی (A) | 120 | 150 | 225 | 450 | 900 | |

| ولتاژ دارای امتیاز (V) | 380 | 380 | 380 | 380 | 380 | |

| دقت | ± 1 ° C | |||||

| محدوده دما (℃) | 0-350 | 0-350 | 0-350 | 0-350 | 0-350 | |

| بازده حرارتی | ٪۱۰۰ | ٪۱۰۰ | ٪۱۰۰ | ٪۱۰۰ | ٪۱۰۰ | |

| سر پمپ | 25/38 | 25/40 | 25/40 | 50/50 | 55/30 | |

| جریان پمپ | 40 | 40 | 40 | 50/60 | 100 | |

| قدرت موتور | 5.5 | 5.5/7.5 | 20 | 21 | 22 | |

معرفی

1.1 مروری بر فناوری گرمایش القایی

گرمایش القایی یک روش گرمایش غیر تماسی است که از القای الکترومغناطیسی برای تولید گرما در ماده مورد نظر استفاده می کند. این فناوری در سال های اخیر به دلیل توانایی آن در ارائه راه حل های گرمایش سریع، دقیق و کارآمد مورد توجه قرار گرفته است. گرمایش القایی در فرآیندهای مختلف صنعتی از جمله تصفیه فلزات، جوشکاری و گرمایش سیال حرارتی کاربرد دارد (Rudnev et al., 2017).

1.2 اصل بخاری سیال حرارتی القایی

بخاری های سیال حرارتی القایی بر اساس اصل القای الکترومغناطیسی کار می کنند. یک جریان متناوب از یک سیم پیچ عبور می کند و میدان مغناطیسی ایجاد می کند که جریان های گردابی را در یک ماده هدف رسانا القا می کند. این جریان های گردابی از طریق گرمایش ژول در ماده گرما ایجاد می کنند (لوسیا و همکاران، 2014). در مورد بخاری های سیال حرارتی القایی، ماده مورد نظر یک سیال حرارتی مانند روغن یا آب است که هنگام عبور از سیم پیچ القایی گرم می شود.

1.3 مزایا نسبت به روش های گرمایش سنتی

بخاری های سیال حرارتی القایی مزایای متعددی نسبت به روش های گرمایش سنتی مانند بخاری های گاز سوز یا مقاومت الکتریکی دارند. آنها گرمایش سریع، کنترل دقیق دما و راندمان انرژی بالا را فراهم می کنند (Zinn & Semiatin، 1988). علاوه بر این، بخاری های القایی دارای طراحی فشرده، کاهش نیاز به تعمیر و نگهداری و طول عمر بیشتر تجهیزات در مقایسه با همتایان سنتی خود هستند.

طراحی و ساخت هیترهای سیال حرارتی القایی

2.1 اجزای کلیدی و عملکرد آنها

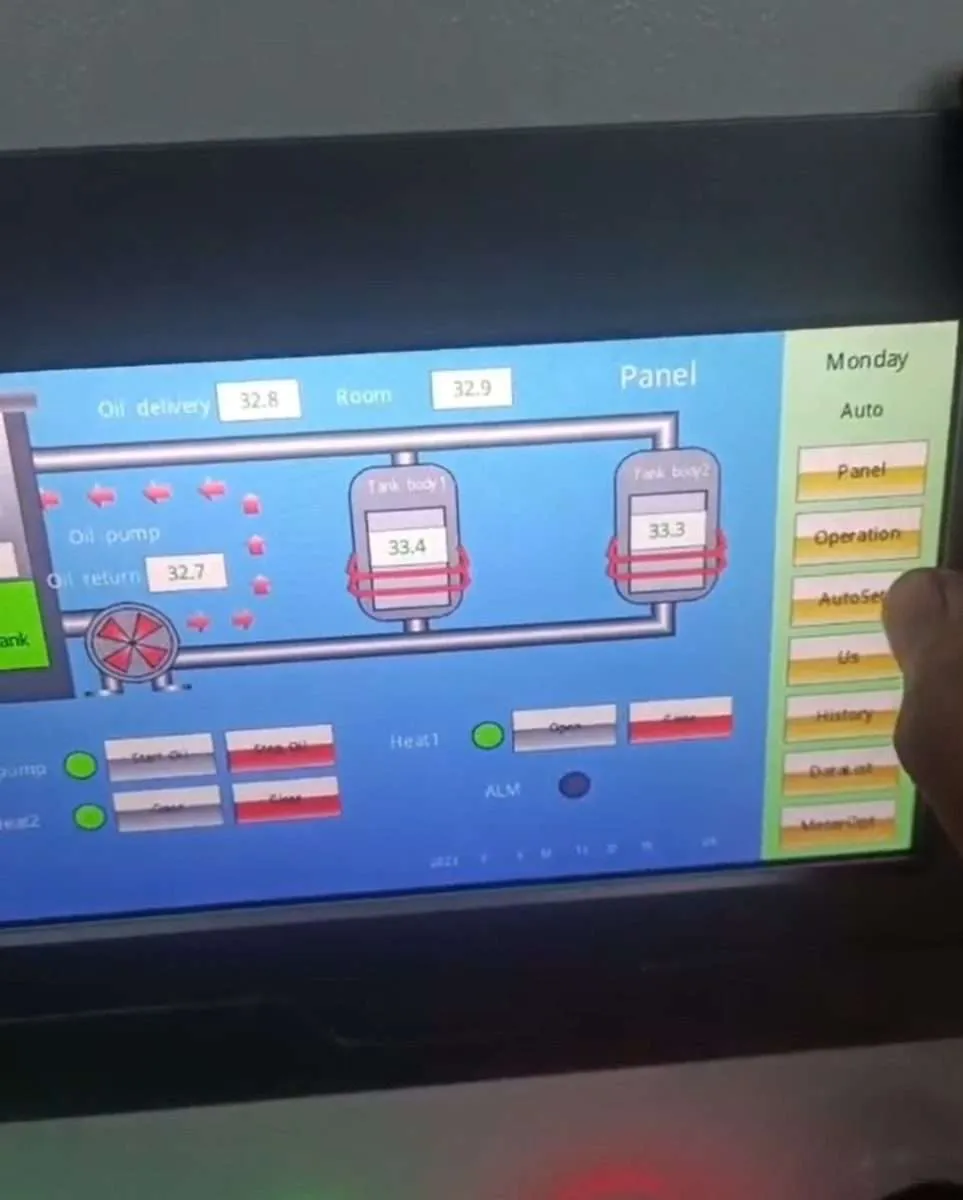

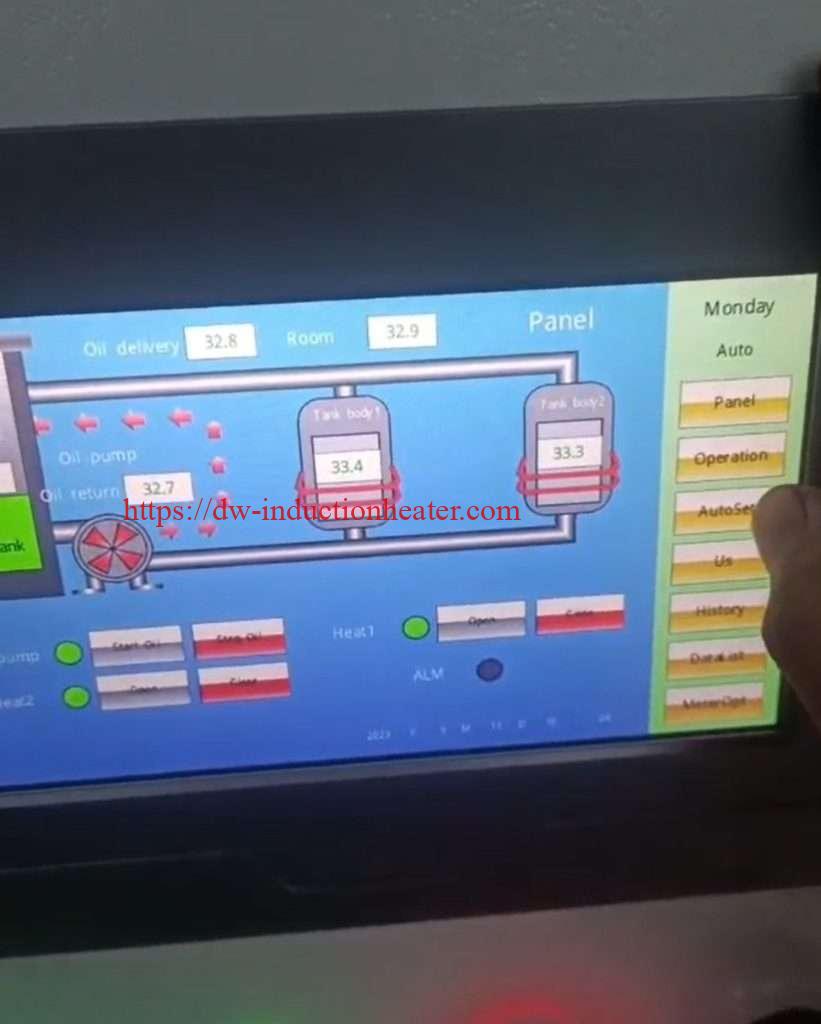

اجزای اصلی بخاری سیال حرارتی القایی شامل یک سیم پیچ القایی، یک منبع تغذیه، یک سیستم خنک کننده و یک واحد کنترل است. سیم پیچ القایی مسئول تولید میدان مغناطیسی است که باعث القای گرما در سیال حرارتی می شود. منبع تغذیه جریان متناوب را برای سیم پیچ فراهم می کند، در حالی که سیستم خنک کننده دمای عملیاتی بهینه تجهیزات را حفظ می کند. واحد کنترل ورودی برق را تنظیم می کند و پارامترهای سیستم را برای اطمینان از عملکرد ایمن و کارآمد نظارت می کند (Rudnev, 2008).

2.2 مصالح مورد استفاده در ساخت و ساز

مواد مورد استفاده در ساخت بخاری سیال حرارتی القایی بر اساس خواص الکتریکی، مغناطیسی و حرارتی آنها انتخاب می شوند. سیم پیچ القایی معمولاً از مس یا آلومینیوم ساخته شده است که رسانایی الکتریکی بالایی دارند و می توانند به طور موثر میدان مغناطیسی مورد نیاز را ایجاد کنند. مخزن نگهدارنده سیال حرارتی از موادی با رسانایی حرارتی خوب و مقاومت در برابر خوردگی مانند فولاد ضد زنگ یا تیتانیوم ساخته شده است (Goldstein et al., 2003).

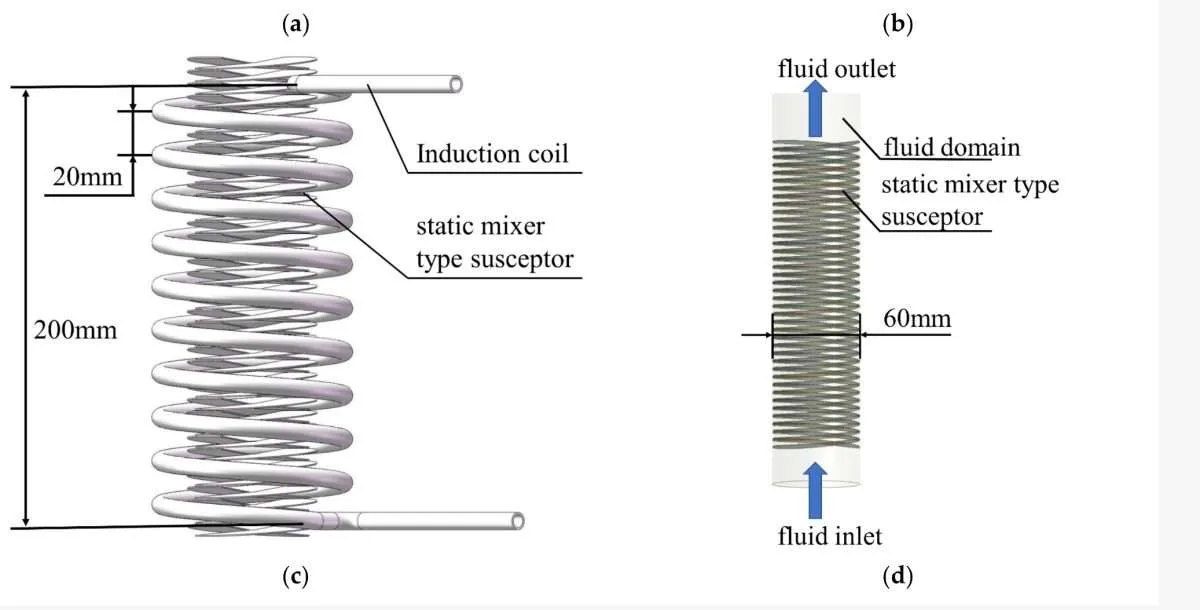

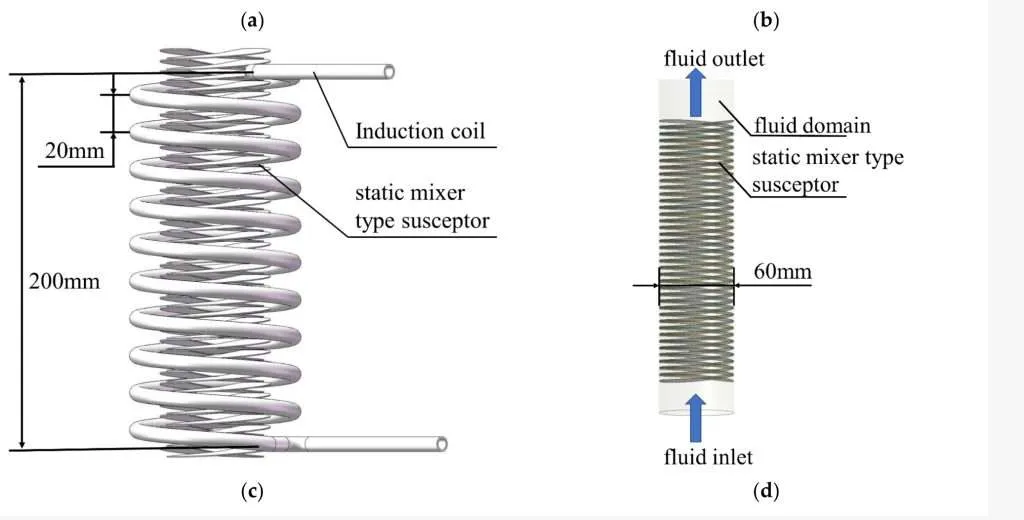

2.3 ملاحظات طراحی برای کارایی و دوام

برای اطمینان از راندمان و دوام بهینه، چندین ملاحظات طراحی باید در هنگام ساخت هیترهای سیال حرارتی القایی در نظر گرفته شود. اینها شامل هندسه سیم پیچ القایی، فرکانس جریان متناوب و خواص سیال حرارتی است. هندسه سیم پیچ باید برای به حداکثر رساندن راندمان اتصال بین میدان مغناطیسی و ماده هدف بهینه شود. فرکانس جریان متناوب باید بر اساس نرخ گرمایش مورد نظر و خواص سیال حرارتی انتخاب شود. علاوه بر این، سیستم باید طوری طراحی شود که تلفات حرارتی را به حداقل برساند و گرمایش یکنواخت سیال را تضمین کند (لوپی و همکاران، 2017).

کاربرد در صنایع مختلف

3.1 پردازش شیمیایی

بخاری های سیال حرارتی القایی کاربردهای گسترده ای در صنعت فرآوری شیمیایی پیدا می کنند. آنها برای گرم کردن مخازن واکنش، ستون های تقطیر و مبدل های حرارتی استفاده می شوند. کنترل دقیق دما و قابلیت گرمایش سریع بخاریهای القایی، سرعت واکنش سریعتر، بهبود کیفیت محصول و کاهش مصرف انرژی را ممکن میسازد (مجومدار، 2006).

3.2 تولید مواد غذایی و آشامیدنی

در صنایع غذایی و آشامیدنی، از هیترهای سیال حرارتی القایی برای فرآیندهای پاستوریزاسیون، استریلیزاسیون و پخت و پز استفاده می شود. آنها گرمایش یکنواخت و کنترل دقیق دما را فراهم می کنند و کیفیت و ایمنی محصول را تضمین می کنند. بخاریهای القایی همچنین مزیت کاهش رسوب و تمیز کردن آسانتر را در مقایسه با روشهای گرمایش سنتی دارند (Awuah et al., 2014).

3.3 تولید دارو

بخاری های سیال حرارتی القایی در صنعت داروسازی برای فرآیندهای مختلف از جمله تقطیر، خشک کردن و استریل کردن استفاده می شود. کنترل دقیق دما و قابلیت گرمایش سریع هیترهای القایی برای حفظ یکپارچگی و کیفیت محصولات دارویی بسیار مهم است. علاوه بر این، طراحی فشرده بخاری های القایی امکان ادغام آسان در خطوط تولید موجود را فراهم می کند (راماسوامی و مارکوت، 2005).

3.4 پردازش پلاستیک و لاستیک

در صنعت پلاستیک و لاستیک، بخاری های سیال حرارتی القایی برای فرآیندهای قالب گیری، اکستروژن و پخت استفاده می شود. گرمایش یکنواخت و کنترل دقیق دما که توسط بخاری های القایی ارائه می شود، کیفیت محصول ثابت و کاهش زمان چرخه را تضمین می کند. گرمایش القایی همچنین راه اندازی و تغییر سریعتر را قادر می سازد و کارایی کلی تولید را بهبود می بخشد (گودشیپ، 2004).

3.5 صنعت کاغذ و خمیر کاغذ

هیترهای سیال حرارتی القایی کاربردهایی در صنعت کاغذ و خمیر برای فرآیندهای خشک کردن، حرارت دادن و تبخیر پیدا می کنند. آنها گرمایش کارآمد و یکنواخت را ارائه می دهند، مصرف انرژی را کاهش می دهند و کیفیت محصول را بهبود می بخشند. طراحی فشرده بخاری های القایی همچنین امکان ادغام آسان در کارخانه های کاغذ موجود را فراهم می کند (Karlsson, 2000).

3.6 سایر برنامه های کاربردی بالقوه

جدا از صنایع ذکر شده در بالا، بخاری های سیال حرارتی القایی پتانسیل کاربرد در بخش های مختلف دیگر مانند فرآوری نساجی، تصفیه زباله و سیستم های انرژی های تجدیدپذیر را دارند. برای جستجوی راه حل های گرمایشی با انرژی کارآمد و دقیق، انتظار می رود تقاضا برای بخاری های سیال حرارتی القایی افزایش یابد.

مزایا و مزایا

4.1 بهره وری انرژی و صرفه جویی در هزینه

یکی از مزیت های اولیه هیترهای سیال حرارتی القایی راندمان بالای انرژی آنهاست. گرمایش القایی مستقیماً گرما را در ماده مورد نظر تولید می کند و تلفات حرارتی به محیط اطراف را به حداقل می رساند. این منجر به صرفه جویی در انرژی تا 30٪ در مقایسه با روش های گرمایش سنتی می شود (Zinn & Semiatin, 1988). بهبود بهره وری انرژی منجر به کاهش هزینه های عملیاتی و کاهش اثرات زیست محیطی می شود.

4.2 کنترل دقیق دما

بخاری های سیال حرارتی القایی کنترل دقیق دما را ارائه می دهند که تنظیم دقیق فرآیند گرمایش را امکان پذیر می کند. پاسخ سریع گرمایش القایی امکان تنظیم سریع تغییرات دما را فراهم می کند و کیفیت محصول را تضمین می کند. کنترل دقیق دما همچنین خطر گرم شدن بیش از حد یا کم گرم شدن را به حداقل می رساند، که می تواند منجر به نقص محصول یا خطرات ایمنی شود (Rudnev et al., 2017).

4.3 گرمایش سریع و کاهش زمان پردازش

گرمایش القایی گرمایش سریع ماده مورد نظر را فراهم می کند و زمان پردازش را در مقایسه با روش های گرمایش سنتی به طور قابل توجهی کاهش می دهد. نرخ گرمایش سریع زمان راهاندازی کوتاهتر و تعویض سریعتر را امکانپذیر میکند و راندمان کلی تولید را بهبود میبخشد. کاهش زمان پردازش همچنین منجر به افزایش توان عملیاتی و بهره وری بالاتر می شود (لوسیا و همکاران، 2014).

4.4 بهبود کیفیت و ثبات محصول

گرمایش یکنواخت و کنترل دقیق دما توسط هیترهای سیال حرارتی القایی باعث بهبود کیفیت و قوام محصول می شود. قابلیت گرمایش و سرمایش سریع هیترهای القایی خطر شیب حرارتی را به حداقل می رساند و خواص یکنواخت را در سراسر محصول تضمین می کند. این امر به ویژه در صنایعی مانند فرآوری مواد غذایی و داروسازی که کیفیت و ایمنی محصول حیاتی است، اهمیت دارد (Awuah et al., 2014).

4.5 کاهش تعمیر و نگهداری و طول عمر بیشتر تجهیزات

بخاری های سیال حرارتی القایی در مقایسه با روش های گرمایش سنتی نیاز به تعمیر و نگهداری را کاهش داده اند. عدم وجود قطعات متحرک و ماهیت غیر تماسی گرمایش القایی، سایش و پارگی تجهیزات را به حداقل می رساند. علاوه بر این، طراحی فشرده بخاری های القایی خطر نشت و خوردگی را کاهش می دهد و طول عمر تجهیزات را بیشتر می کند. کاهش نیازهای تعمیر و نگهداری منجر به کاهش زمان خرابی و هزینه های نگهداری می شود (گلدشتاین و همکاران، 2003).

چالش ها و تحولات آینده

5.1 هزینه های سرمایه گذاری اولیه

یکی از چالشهای مرتبط با پذیرش بخاریهای سیال حرارتی القایی، هزینه سرمایهگذاری اولیه است. تجهیزات گرمایش القایی به طور کلی گران تر از سیستم های گرمایش سنتی هستند. با این حال، مزایای بلند مدت بهره وری انرژی، کاهش تعمیر و نگهداری و بهبود کیفیت محصول اغلب سرمایه گذاری اولیه را توجیه می کند (Rudnev, 2008).

5.2 آموزش اپراتور و ملاحظات ایمنی

اجرای بخاری سیال حرارتی القایی برای اطمینان از عملکرد ایمن و کارآمد به آموزش اپراتور مناسب نیاز دارد. گرمایش القایی شامل جریان های الکتریکی با فرکانس بالا و میدان های مغناطیسی قوی است که در صورت عدم استفاده صحیح می تواند خطرات ایمنی ایجاد کند. پروتکل های آموزشی و ایمنی کافی باید برای به حداقل رساندن خطر حوادث و اطمینان از انطباق با مقررات مربوطه وجود داشته باشد (لوپی و همکاران، 2017).

5.3 ادغام با سیستم های موجود

ادغام بخاری های سیال حرارتی القایی در فرآیندهای صنعتی موجود می تواند چالش برانگیز باشد. ممکن است نیاز به تغییراتی در زیرساختهای موجود و سیستمهای کنترل داشته باشد. برنامه ریزی و هماهنگی مناسب برای اطمینان از یکپارچگی یکپارچه و به حداقل رساندن اختلالات در عملیات جاری ضروری است (مجومدار، 2006).

5.4 پتانسیل برای بهینه سازی و نوآوری بیشتر

با وجود پیشرفت در فناوری گرمایش القایی، هنوز پتانسیل برای بهینه سازی و نوآوری بیشتر وجود دارد. تحقیقات در حال انجام بر بهبود کارایی، قابلیت اطمینان و تطبیق پذیری بخاری های سیال حرارتی القایی متمرکز است. زمینه های مورد علاقه عبارتند از توسعه مواد پیشرفته برای سیم پیچ های القایی، بهینه سازی هندسه سیم پیچ و ادغام سیستم های کنترل هوشمند برای نظارت و تنظیم در زمان واقعی (Rudnev et al., 2017).

مطالعات موردی

6.1 اجرای موفقیت آمیز در یک کارخانه شیمیایی

مطالعه موردی انجام شده توسط اسمیت و همکاران. (2019) اجرای موفقیت آمیز هیترهای سیال حرارتی القایی را در یک کارخانه فرآوری شیمیایی بررسی کرد. این کارخانه برای فرآیند تقطیر، بخاریهای گازسوز سنتی خود را با بخاریهای القایی جایگزین کرد. نتایج حاکی از کاهش 25 درصدی مصرف انرژی، افزایش 20 درصدی ظرفیت تولید و بهبود 15 درصدی کیفیت محصول بود. دوره بازگشت سرمایه اولیه کمتر از دو سال محاسبه شد.

6.2 تجزیه و تحلیل مقایسه ای با روش های گرمایش سنتی

تجزیه و تحلیل مقایسه ای توسط جانسون و ویلیامز (2017) عملکرد بخاری های سیال حرارتی القایی را در برابر بخاری های مقاومت الکتریکی سنتی در یک مرکز پردازش مواد غذایی ارزیابی کرد. این مطالعه نشان داد که بخاری های القایی 30 درصد انرژی کمتری مصرف می کنند و 50 درصد طول عمر تجهیزات بیشتری نسبت به بخاری های مقاومت الکتریکی دارند. کنترل دقیق دمای ارائه شده توسط بخاری های القایی نیز منجر به کاهش 10 درصدی عیوب محصول و افزایش 20 درصدی در اثربخشی کلی تجهیزات (OEE) شد.

نتیجه

7.1 خلاصه نکات کلیدی

این مقاله به بررسی پیشرفت ها و کاربردهای هیترهای سیال حرارتی القایی در صنعت مدرن پرداخته است. اصول، ملاحظات طراحی و مزایای فناوری گرمایش القایی به تفصیل مورد بحث قرار گرفته است. تطبیق پذیری بخاری های سیال حرارتی القایی در صنایع مختلف، از جمله فرآوری شیمیایی، تولید مواد غذایی و نوشیدنی، داروسازی، پلاستیک و لاستیک، و کاغذ و خمیر کاغذ، برجسته شده است. چالشهای مرتبط با پذیرش گرمایش القایی، مانند هزینههای سرمایهگذاری اولیه و آموزش اپراتور، نیز مورد توجه قرار گرفتهاند.

7.2 چشم انداز پذیرش و پیشرفت های آینده

مطالعات موردی و تحلیلهای مقایسهای ارائهشده در این مقاله عملکرد برتر بخاریهای سیال حرارتی القایی را نسبت به روشهای گرمایش سنتی نشان میدهند. مزایای بهره وری انرژی، کنترل دقیق دما، گرمایش سریع، بهبود کیفیت محصول و کاهش تعمیرات، گرمایش القایی را به گزینه ای جذاب برای فرآیندهای صنعتی مدرن تبدیل کرده است. از آنجایی که صنایع همچنان به پایداری، کارایی و کیفیت محصول اولویت دارند، اتخاذ بخاری سیال حرارتی القایی انتظار می رود افزایش یابد. پیشرفتهای بیشتر در مواد، بهینهسازی طراحی و سیستمهای کنترل، توسعه آینده این فناوری را هدایت میکند و امکانات جدیدی را برای کاربردهای گرمایش صنعتی باز میکند.