پیش گرمایش القایی قبل از جوشکاری برای بخاری تنش آور

چرا قبل از جوشکاری از پیش گرمایش القایی استفاده کنیم؟ پیش گرمایش القایی می تواند سرعت خنک شدن را پس از جوشکاری کاهش دهد. فرار از هیدروژن منتشر شده در فلز جوش و جلوگیری از ترک های ناشی از هیدروژن مفید است. در عین حال، آب بندی جوشکاری و سطح سخت شدن منطقه متاثر از حرارت را کاهش می دهد، مقاومت ترک خوردگی جوش داده شده بهبود می یابد.

پیش گرمایش القایی می تواند سرعت خنک شدن را پس از جوشکاری کاهش دهد. فرار از هیدروژن منتشر شده در فلز جوش و جلوگیری از ترک های ناشی از هیدروژن مفید است. در عین حال، آب بندی جوشکاری و سطح سخت شدن منطقه متاثر از حرارت را کاهش می دهد، مقاومت ترک خوردگی جوش داده شده بهبود می یابد.

پیش گرمایش القایی می تواند تنش جوشکاری را کاهش دهد. اختلاف دما (همچنین به عنوان گرادیان دما شناخته می شود) بین جوشکارها در ناحیه جوش را می توان با پیش گرمایش القایی یکنواخت موضعی یا کامل کاهش داد. به این ترتیب از یک طرف تنش جوش کاهش می یابد و از طرف دیگر سرعت کرنش جوش کاهش می یابد که برای جلوگیری از ترک های جوشکاری مفید است.

پیش گرمایش القایی می تواند درجه محدودیت سازه های جوش داده شده را کاهش دهد، به ویژه کاهش محدودیت اتصال زاویه آشکار است. با افزایش دمای پیش گرمایش القایی، بروز ترک کاهش می یابد.

دمای پیش گرم القایی و دمای بین لایه (توجه: هنگامی که جوشکاری چند لایه و چند پاسی روی جوش انجام می شود، کمترین دمای جوش جلویی را دمای بین لایه در هنگام جوشکاری پس از جوش می گویند. برای موادی که نیاز به جوشکاری پیش گرم القایی دارند. ، در مواقعی که نیاز به جوشکاری چندلایه است، دمای بین لایه باید برابر یا کمی بالاتر از دمای پیش گرم القایی باشد و اگر دمای بین لایه کمتر از دمای پیش گرم القایی باشد، باید مجدداً پیش گرمایش القایی شود.

علاوه بر این، یکنواختی دمای پیش گرمایش القایی در جهت ضخامت ورق فولادی و در ناحیه جوش تأثیر مهمی در کاهش تنش جوش دارد. عرض پیش گرمایش القایی موضعی باید با توجه به محدودیت جوشکار، معمولاً سه برابر ضخامت دیواره در اطراف ناحیه جوش، و کمتر از 150-200 میلی متر تعیین شود. اگر پیش گرمایش القایی یکنواخت نباشد، نه تنها تنش جوش را کاهش نمی دهد، بلکه تنش جوش را افزایش می دهد.

چگونه محلول پیش گرمایش القایی مناسب را پیدا کنیم؟

هنگام انتخاب تجهیزات پیش گرمایش القایی مناسب، عمدتاً جنبه های زیر را در نظر بگیرید:

شکل و اندازه قطعه کار گرم شده: قطعه کار بزرگ، مواد نوار، مواد جامد، باید قدرت نسبی، تجهیزات گرمایش القایی با فرکانس پایین انتخاب شود. اگر قطعه کار کوچک باشد، لوله، صفحه، دنده و غیره باید تجهیزات پیش گرمایش القایی با توان نسبی کم و فرکانس بالا انتخاب شود.

عمق و منطقه ای که باید گرم شود: عمق گرمایش عمیق، منطقه بزرگ، گرمایش کلی، باید تجهیزات گرمایش القایی با قدرت زیاد، فرکانس پایین را انتخاب کنید. عمق گرمایش کم، منطقه کوچک، گرمایش محلی، انتخاب توان نسبتاً کم، تجهیزات پیش گرمایش القایی فرکانس بالا.

سرعت گرمایش مورد نیاز: اگر سرعت گرمایش سریع باشد، باید تجهیزات گرمایش القایی با قدرت نسبتاً زیاد و فرکانس نسبتاً بالا انتخاب شود.

زمان کار مداوم تجهیزات: زمان کار مداوم طولانی است، تجهیزات پیش گرمایش القایی توان نسبتاً بزرگتر را انتخاب کنید.

فاصله بین سر گرمایش القایی و دستگاه القایی: اتصال طولانی، حتی استفاده از اتصال کابل آب خنک، باید یک دستگاه پیش گرمایش القایی قدرت نسبتاً بزرگ باشد.

گرمایش القایی: چگونه کار می کند؟

سیستم های گرمایش القایی از گرمایش غیر تماسی استفاده کنید آنها به جای استفاده از عنصر گرمایش در تماس با یک قطعه برای انتقال گرما، مانند گرمایش مقاومتی، گرما را به صورت الکترومغناطیسی القا می کنند. گرمایش القایی بیشتر شبیه اجاق مایکروویو عمل می کند - دستگاه خنک می ماند در حالی که غذا از داخل پخته می شود.

در یک نمونه صنعتی از گرمایش القاییگرما با قرار دادن آن در میدان مغناطیسی با فرکانس بالا به قطعه القا می شود. میدان مغناطیسی جریان های گردابی را در داخل قطعه ایجاد می کند و مولکول های قطعه را تحریک می کند و گرما تولید می کند. از آنجایی که حرارت کمی در زیر سطح فلز رخ می دهد، هیچ گرمایی هدر نمی رود.

شباهت گرمایش القایی به گرمایش مقاومتی این است که برای گرم شدن از طریق بخش یا قسمت، رسانایی لازم است. تنها تفاوت منبع گرما و دمای ابزار است. فرآیند القایی در داخل قطعه گرم می شود و فرآیند مقاومت روی سطح قطعه گرم می شود. عمق گرمایش به فرکانس بستگی دارد. فرکانس بالا (مثلاً 50 کیلوهرتز) نزدیک به سطح گرم می شود، در حالی که فرکانس پایین (مثلاً 60 هرتز) عمیق تر به قطعه نفوذ می کند و منبع گرمایش را تا عمق 3 میلی متر قرار می دهد که امکان گرم کردن قطعات ضخیم تر را فراهم می کند. سیم پیچ القایی گرم نمی شود زیرا هادی برای جریان حمل شده بزرگ است. به عبارت دیگر، سیم پیچ برای گرم کردن قطعه کار نیازی به گرم شدن ندارد.

اجزای سیستم گرمایش القایی

بسته به نیازهای کاربرد، سیستم های گرمایش القایی می توانند با هوا یا مایع خنک شوند. یک جزء کلیدی مشترک در هر دو سیستم، سیم پیچ القایی است که برای تولید گرما در داخل قطعه استفاده می شود.

سیستم هوا خنک یک سیستم معمولی خنککننده هوا شامل منبع تغذیه، پتوی القایی و کابلهای مرتبط است. پتو القایی شامل یک سیم پیچ القایی است که توسط عایق احاطه شده و به یک آستین کولار قابل تعویض با دمای بالا دوخته شده است.

این نوع سیستم القایی می تواند شامل یک کنترل کننده برای نظارت و کنترل خودکار دما باشد. سیستمی که به کنترل کننده مجهز نیست نیاز به استفاده از نشانگر دما دارد. این سیستم همچنین می تواند شامل یک کلید روشن و خاموش از راه دور باشد. سیستم های خنک کننده با هوا را می توان برای برنامه های کاربردی تا 400 درجه فارنهایت استفاده کرد و آن را به عنوان یک سیستم فقط پیش گرما معرفی می کند.

سیستم خنک کننده مایع از آنجایی که مایع کارآمدتر از هوا خنک می شود، این نوع سیستم گرمایش القایی برای کاربردهایی که به دماهای بالاتری نیاز دارند، مانند پیش گرمایش در دمای بالا و تنش زدایی مناسب است. تفاوت های اصلی با سیستم خنک کننده با هوا اضافه کردن یک کولر آبی و استفاده از یک شیلنگ انعطاف پذیر و خنک کننده مایع است که سیم پیچ القایی را در خود جای می دهد. سیستمهای خنکشونده با مایع معمولاً از یک کنترلکننده دما و ضبطکننده دمای داخلی استفاده میکنند، به ویژه از اجزای مهم در برنامههای کاهش استرس.

روش معمول کاهش استرس نیاز به یک پله تا 600 تا 800 درجه فارنهایت دارد و به دنبال آن یک رمپ یا افزایش دمای کنترل شده تا دمای خیساندن تقریباً 1,250 درجه دارد. پس از مدت زمان نگهداری، قطعه به صورت کنترلی بین 600 تا 800 درجه خنک می شود. ضبط کننده دما، داده های مربوط به مشخصات دمای واقعی قطعه را بر اساس ورودی ترموکوپل جمع آوری می کند که یک الزام تضمین کیفیت برای کاربردهای کاهش استرس است. نوع کار و کد قابل اجرا تعیین کننده رویه واقعی است.

مزایای گرمایش القایی

گرمایش القایی مزایای بی شماری از جمله یکنواختی و کیفیت حرارت خوب، کاهش زمان چرخه و مواد مصرفی طولانی مدت را ارائه می دهد. گرمایش القایی نیز ایمن، قابل اعتماد، استفاده آسان، کم مصرف و همه کاره است.

یکنواختی و کیفیت. گرمایش القایی حساسیت خاصی نسبت به قرار دادن سیم پیچ یا فاصله گذاری ندارد. به طور کلی، سیم پیچ ها باید به طور یکنواخت و در مرکز اتصال جوش قرار گیرند. در سیستمهایی که چنین مجهز شدهاند، یک کنترلکننده دما میتواند انرژی مورد نیاز را به شکل آنالوگ تعیین کند، و فقط توان کافی برای حفظ مشخصات دما را فراهم کند. منبع تغذیه در طول کل فرآیند برق را تامین می کند.

زمان چرخه. روش القایی پیش گرمایش و تنش زدایی زمان نسبتاً سریع به دما را فراهم می کند. در کاربردهای ضخیمتر، مانند خطوط بخار با فشار بالا، گرمایش القایی میتواند دو ساعت از زمان چرخه کاهش یابد. کاهش زمان چرخه از دمای کنترل به دمای خیساندن امکان پذیر است.

زمان چرخه. روش القایی پیش گرمایش و تنش زدایی زمان نسبتاً سریع به دما را فراهم می کند. در کاربردهای ضخیمتر، مانند خطوط بخار با فشار بالا، گرمایش القایی میتواند دو ساعت از زمان چرخه کاهش یابد. کاهش زمان چرخه از دمای کنترل به دمای خیساندن امکان پذیر است.

مواد مصرفی عایق مورد استفاده در گرمایش القایی به راحتی به قطعات کار متصل می شود و می توان چندین بار از آن استفاده کرد. علاوه بر این، کویل های القایی قوی هستند و به سیم شکننده یا مواد سرامیکی نیاز ندارند. همچنین به دلیل اینکه سیم پیچ ها و کانکتورهای القایی در دمای بالا کار نمی کنند، در معرض تخریب قرار نمی گیرند.

راحتی در استفاده. یکی از مزایای اصلی پیش گرمایش القایی و کاهش استرس، سادگی آن است. نصب عایق ها و کابل ها ساده است و معمولاً کمتر از 15 دقیقه طول می کشد. در برخی موارد نحوه استفاده از تجهیزات القایی را می توان در یک روز آموزش داد.

بهره وری قدرت. منبع تغذیه اینورتر 92 درصد کارآمد است، که یک مزیت حیاتی در دوران افزایش سرسامآور هزینههای انرژی است. علاوه بر این، فرآیند گرمایش القایی بیش از 80 درصد کارآمد است. در مورد توان ورودی، فرآیند القایی تنها به یک خط 40 آمپر برای 25 کیلو وات برق نیاز دارد.

ایمنی پیش گرم کردن و کاهش استرس از طریق روش القایی کار پسند است. گرمایش القایی نیازی به عناصر گرمایش و اتصالات ندارد. ذرات بسیار کمی در هوا با پتوهای عایق همراه است و خود عایق در معرض دمای بالاتر از 1,800 درجه قرار نمی گیرد، که می تواند باعث شکسته شدن عایق به گرد و غباری شود که کارگران ممکن است استنشاق کنند.

قابلیت اطمینان. یکی از مهم ترین عوامل موثر بر بهره وری در کاهش استرس، چرخه بدون وقفه است. در بیشتر موارد، وقفه چرخه به این معنی است که عملیات حرارتی باید دوباره اجرا شود، که زمانی مهم است که یک چرخه حرارتی یک روز طول بکشد. اجزای سیستم گرمایش القایی وقفه چرخه را بعید می کند. کابل کشی القایی ساده است و احتمال خرابی آن را کمتر می کند. همچنین از هیچ کنتاکتوری برای کنترل گرمای ورودی به قطعه استفاده نمی شود.

تطبیق پذیری. علاوه بر استفاده سیستم های گرمایش القایی برای پیش گرم کردن و کاهش استرس لوله، کاربران این فرآیند را برای weldolets، زانویی، دریچهها و سایر قسمتها تطبیق دادهاند. یکی از جنبه های گرمایش القایی که آن را برای اشکال پیچیده جذاب می کند، قابلیت تنظیم کویل ها در طول فرآیند گرمایش برای قرار دادن قطعات منحصر به فرد و سینک های حرارتی است. اپراتور می تواند فرآیند را شروع کند، اثرات فرآیند گرمایش را در زمان واقعی تعیین کند و موقعیت سیم پیچ را برای تغییر نتیجه تغییر دهد. کابل های القایی را می توان بدون انتظار برای خنک شدن هوا در پایان چرخه جابجا کرد.

گرمایش القایی قبل از کاربردهای جوشکاری

این فناوری در تعدادی از پروژه ها از جمله خطوط لوله نفت و گاز، ساخت تجهیزات سنگین و نگهداری و تعمیر تجهیزات معدنی خود را ثابت کرده است.

خط لوله نفت. یک عملیات تعمیر و نگهداری خط لوله نفت آمریکای شمالی قبل از جوش دادن آستین ها یا اتصالات تعمیر احاطه شده به 48 اینچ خط لوله، نیاز به گرم کردن لوله داشت. دور. در حالی که کارگران میتوانستند بسیاری از تعمیرات را بدون توقف جریان روغن یا تخلیه آن از لوله انجام دهند، وجود نفت خام به خودی خود کارایی جوشکاری را مختل میکرد زیرا روغن جاری گرما را جذب میکرد. مشعل های پروپان برای حفظ گرما نیاز به وقفه دائمی در جوشکاری داشتند و گرمایش مقاومتی - در حالی که گرمای مداوم را فراهم می کرد - اغلب نمی توانست دمای جوش مورد نیاز را برآورده کند.

کارگران از دو سیستم 25 کیلوواتی با پتوهای موازی برای به دست آوردن دمای پیش گرمایش 125 درجه در تعمیرات آستین دور استفاده کردند. در نتیجه زمان چرخه را از هشت به 12 ساعت به چهار ساعت در هر جوش دور کاهش دادند.

کارگران از دو سیستم 25 کیلوواتی با پتوهای موازی برای به دست آوردن دمای پیش گرمایش 125 درجه در تعمیرات آستین دور استفاده کردند. در نتیجه زمان چرخه را از هشت به 12 ساعت به چهار ساعت در هر جوش دور کاهش دادند.

پیش گرم کردن برای تعمیر اتصالات STOPPLE (یک اتصال T با شیر) به دلیل ضخامت دیواره بیشتر اتصالات چالش برانگیزتر بود. با این حال، با گرمایش القایی، این شرکت از چهار سیستم 25 کیلوواتی با نصب پتوی موازی استفاده کرد. آنها از دو سیستم در هر طرف T استفاده کردند. یک سیستم در خط اصلی برای پیش گرم کردن روغن و سیستم دوم برای پیش گرم کردن T در محل اتصال جوش محیطی استفاده شد. دمای پیش گرم 125 درجه بود. این امر زمان جوش را از 12 به 18 ساعت به هفت ساعت در هر جوش دور کاهش داد.

خط لوله گاز طبیعی یک پروژه ساخت خط لوله گاز طبیعی مستلزم ساخت یک خط لوله با قطر 36 اینچ و ضخامت 0.633 اینچ از آلبرتا، کانادا به شیکاگو بود. در یک امتداد این خط لوله، پیمانکار جوشکاری از دو منبع برق 25 کیلوواتی که روی یک تراکتور با پتوهای القایی متصل به بومها برای سرعت و راحتی استفاده میکردند، استفاده کرد. منابع برق هر دو طرف اتصال لوله را از قبل گرم کردند. برای این فرآیند سرعت و کنترل قابل اعتماد دما بسیار مهم بود. با افزایش محتوای آلیاژ در مواد برای کاهش وزن و زمان جوش و افزایش عمر قطعه، کنترل دمای پیش گرمکردن حیاتیتر میشود. این کاربرد گرمایش القایی کمتر از سه دقیقه برای به دست آوردن دمای پیش گرمایش 250 درجه نیاز داشت.

تجهیزات سنگین. یک سازنده تجهیزات سنگین اغلب دندان های آداپتور را روی لبه های سطل لودر خود جوش می دهد. مجموعه جوش داده شده به جلو و عقب به یک کوره بزرگ منتقل شده بود، و به اپراتور جوشکاری نیاز داشت که منتظر بماند تا قطعه به طور مکرر گرم شود. سازنده تصمیم گرفت برای جلوگیری از حرکت محصول، گرمایش القایی را برای پیش گرم کردن مجموعه امتحان کند.

ضخامت مواد 4 اینچ با دمای پیش گرم مورد نیاز بالا به دلیل محتوای آلیاژ بود. پتوهای القایی سفارشی برای برآورده کردن الزامات برنامه توسعه داده شدند. طراحی عایق و سیم پیچ مزیت اضافی محافظت از اپراتور در برابر گرمای تابشی قطعه را فراهم می کند. به طور کلی، عملیات به طور قابل توجهی کارآمدتر بود و زمان جوشکاری را کاهش داد و دما را در طول فرآیند جوشکاری حفظ کرد.

تجهیزات معدن. یک معدن با استفاده از بخاری های پروپان در عملیات تعمیر تجهیزات معدن، مشکلات ترک سرد و ناکارآمدی پیش گرمایش را تجربه کرده بود. اپراتورهای جوشکاری مجبور بودند یک پتوی عایق معمولی را به طور مکرر از قسمت ضخیم جدا کنند تا گرما اعمال شود و قطعه در دمای مناسب بماند.

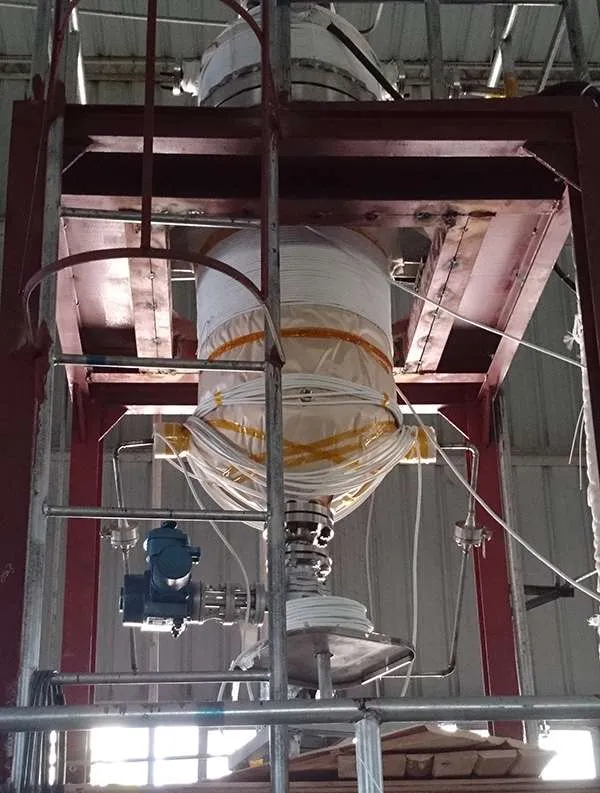

پتوی پیش گرم القایی دمای لبه سطل را در طول اتصال دندان ها حفظ می کند.

معدن تصمیم گرفت گرمایش القایی را با استفاده از پتوهای مسطح و خنک شده با هوا برای پیش گرم کردن قطعات قبل از جوشکاری امتحان کند. فرآیند القایی حرارت را به سرعت به قطعه اعمال می کند. همچنین می تواند به طور مداوم در طول فرآیند جوشکاری استفاده شود. زمان تعمیر جوش 50 درصد کاهش یافت. علاوه بر این، منبع تغذیه مجهز به یک کنترل کننده دما بود تا قطعه را در دمای مورد نظر نگه دارد. این کار تقریباً باعث حذف دوباره کاری ناشی از ترک سرد شد.

نیروگاه. یک سازنده نیروگاه در حال ساخت تاسیسات برق گاز طبیعی در کالیفرنیا بود. دیگسازان و لولهسازان به دلیل پیش گرمایش و روشهای تنشزدایی که در خطوط بخار نیروگاه استفاده میکردند، با تاخیر در ساخت مواجه بودند. این شرکت فناوری گرمایش القایی را در تلاش برای افزایش راندمان بهویژه برای کار بر روی خطوط بخار متوسط تا بزرگ وارد کرد، زیرا این قطعات بیشترین زمان عملیات حرارتی مورد نیاز در محل کار را میگیرند.

سادگی پیچیدن پتوهای القایی در اطراف اشکال پیچیده، مانند این نیروگاه گاز طبیعی، می تواند زمان عملیات حرارتی را کاهش دهد.

در یک 16 اینچی معمولی. weldolet با 2 اینچ. ضخامت دیواره، گرمایش القایی قادر به کاهش دو ساعت از زمان تا دما (600 درجه) و یک ساعت دیگر برای رسیدن به دمای خیساندن (600 درجه تا 1,350 درجه) برای کاهش استرس بود.