میله آهنگری القایی و کوره شمش

توضیحات:

میله آهنگری القایی و کوره شمش برای میله ها، شمش ها و میله های آلومینیوم، فولاد و مس

میله آهنگری القایی و کوره شمش یک روش پرکاربرد برای گرم کردن اجسام فلزی است. این فرآیند شامل استفاده از یک میدان الکترومغناطیسی برای تولید گرما در جسمی است که قرار است گرم شود. آهنگری القایی معمولاً در تولید میله ها، بیلت ها و میله های ساخته شده از فلزات مختلف مانند آلومینیوم، فولاد و مس استفاده می شود. این مقاله با هدف بررسی فرآیند آهنگری القایی میله و کوره شمش، مزایا و چالش های آن و همچنین کاربردهای آن در صنایع مختلف می باشد.

میله آهنگری القایی و کوره شمش فرآیند:

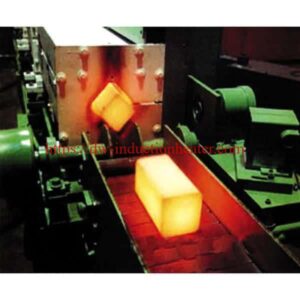

فرآیند آهنگری القایی شامل استفاده از یک سیم پیچ القایی است که یک میدان الکترومغناطیسی تولید می کند. میله یا شمش در داخل سیم پیچ قرار می گیرد و میدان مغناطیسی متناوب جریان الکتریکی را در جسم القا می کند که به دلیل مقاومت گرما تولید می کند. گرمای تولید شده متناسب با قدرت میدان الکترومغناطیسی و مقاومت فلز در حال گرم شدن است.

مزایای میله آهنگری القایی و کوره بیلت:

آهنگری القایی مزایای متعددی نسبت به روش های گرمایش سنتی دارد. این شامل:

1. راندمان بالا: آهنگری القایی یک روش بسیار کارآمد است زیرا گرما مستقیماً درون جسمی که قرار است گرم شود تولید می شود. این امر نیاز به پیش گرم کردن را از بین می برد که باعث کاهش مصرف انرژی و صرفه جویی در زمان می شود.

2. گرمایش دقیق: آهنگری القایی امکان کنترل دقیق فرآیند گرمایش را فراهم می کند. گرمای تولید شده را می توان مطابق با نیازهای خاص جسمی که قرار است گرم شود تنظیم کرد.

3. کیفیت ثابت: آهنگری القایی کیفیت ثابتی از گرما را تولید می کند زیرا به طور یکنواخت در سراسر جسم تولید می شود. این تضمین می کند که محصول نهایی از کیفیت بالایی برخوردار است و مشخصات لازم را برآورده می کند.

چالش های میله آهنگری القایی و کوره شمش:

هر چند القاء جعل چندین مزیت را ارائه می دهد، همچنین برخی از چالش ها را ارائه می دهد. برخی از چالش های مرتبط با آهنگری القایی به شرح زیر است:

1. اندازه محدود: آهنگری القایی برای گرم کردن اجسام کوچک تا متوسط مناسب است. اجسام بزرگ به قدرت بیشتری نیاز دارند و ممکن است با آهنگری القایی قابل اجرا نباشند.

2. هزینه اولیه: آهنگری القایی نیاز به سرمایه گذاری اولیه قابل توجهی در تجهیزات و زیرساخت دارد. این باعث می شود که برای عملیات در مقیاس کوچک کمتر مناسب باشد.

3. آماده سازی سطح: آهنگری القایی مستلزم آن است که سطح شیئی که در حال گرم شدن است تمیز و عاری از ناخالصی باشد. این نیاز به زمان و هزینه آماده سازی اضافی دارد.

کاربردهای میله آهنگری القایی و کوره شمش:

میله آهنگری القایی و کوره شمش به طور گسترده ای در صنایع مختلف استفاده می شود. برخی از کاربردهای آهنگری القایی به شرح زیر است:

1. صنعت خودرو: آهنگری القایی در تولید قطعات خودرو مانند چرخ دنده ها، محورها و میل لنگ استفاده می شود.

2. صنعت هوافضا: آهنگری القایی در تولید قطعات برای وسایل نقلیه هوافضا مانند هواپیما، شاتل های فضایی و ماهواره ها استفاده می شود.

3. صنعت ساختمان: آهنگری القایی در تولید میلگردهای تقویت کننده، پیچ و مهره های مورد استفاده در ساختمان سازی استفاده می شود.

برای گرم کردن انواع مواد میله ای: مانند فولاد و آهن ، برنز ، برنج ، آلیاژ آلومینیوم و غیره

تصویر فقط برای مرجع، رنگ با قدرت های مختلف قابل تغییر است.

توابع و مشخصات ویژه سفارشی شده بر اساس نیاز مشتری.

ویژگی ها و مزایا:

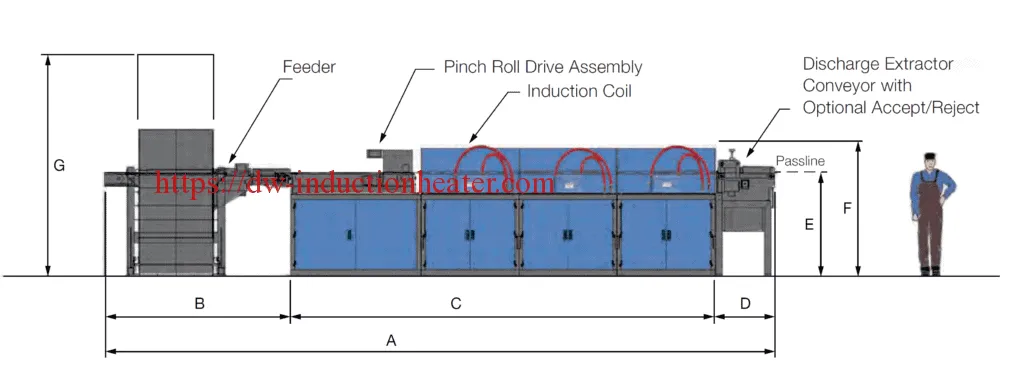

1. خودکار: تغذیه خودکار ، انتخاب خودکار قطعه خوب یا بد است ، اندازه گیری خودکار دما ، تخلیه خودکار.

2. طراحی یکپارچه: در زمان نصب ، هزینه و مکان صرفه جویی کنید.

3. پانل عملیات تعبیه شده نمایش دستگاه های عامل دستگاه ، برای تسهیل تشخیص عیب.

| امکانات | جزئیات | |

| 1 | گرمایش سریع و پایدار | صرفه جویی 20٪ - 30٪ انرژی الکتریکی نسبت به روش سنتی ؛

راندمان بالا و مصرف انرژی کم |

| 2 | کوچک در اندازه | آسان برای نصب، کار و تعمیر |

| 3 | ایمن و قابل اعتماد | بدون ولتاژ بالا، برای کارگران بسیار امن است. |

| 4 | سیستم گردش خون خنک کننده | قادر به کار مداوم 24 ساعته است |

| 5 | کامل محافظت از خود تابع |

بسیاری از انواع چراغ های هشدار دهنده: بیش از حد جریان، بیش از حد ولتاژ، بیش از حد گرم، کمبود آب و غیره این لامپ می تواند کنترل و محافظت از دستگاه. |

| 6 | حفاظت از محیط زیست | تقریبا هیچ لایه اکسید هیچ اگزوز تولید نمیکند، بدون آب آشامیدنی |

| 7 | IGBT نوع | اجتناب از وقفه از شبکه برق نامتجانس؛ اطمینان از طول عمر دستگاه. |

پارامتر فلز کوره داغ جعل:

| DW-MF-200 | DW-MF-250 | DW-MF-300 | DW-MF-400 | DW-MF-500 | DW-MF-600 | ||

| ولتاژ ورودی | 3 فاز، 380V / 410V / 440V، 50 / 60Hz | ||||||

| حداکثر جریان ورودی | 320A | 400A | 480A | 640A | 800A | 960A | |

| فرکانس نوسان | 0.5KHz ^ 20KHz (فرکانس نوسان با توجه به اندازه قطعات گرمایی سفارشی می شود) | ||||||

| بارگیری چرخه کار | 100٪، 24h به طور مداوم کار می کنند | ||||||

| خنک کننده آب | 0.1 مگاپاسکال | ||||||

| بعد | میزبان | 1000X800X1500mm | 1500X800X2800mm | 850X1700X1900mm | |||

| توسعه | پسوند با توجه به مواد و اندازه قطعات گرمایشی سفارشی می شود | ||||||

| وزن | 110kg | 150kg | 160kg | 170kg | 200kg | 220kg | |

| بسته به ابعاد فرمت | |||||||

در فلزات القایی، کوره کوره کوره داغ، کل کوره یا سیلندر گرم می شود. به طور معمول برای تکه های کوچک و یا رولها، یک قیف یا قیف به صورت اتوماتیک برای تولید بلبرینگ به صورت رولر، واحد تراکتور زنجیره ای یا در بعضی موارد پنوماتیک استفاده می شود. بیلتها از طریق کویل یکی پس از دیگری بر روی ریل های خنک کننده رانده می شوند و یا از طریق سوراخ کویل استفاده می شود که اصطکاک را کاهش می دهد و از سایش جلوگیری می کند. طول کویل تابع زمان خیس شدن مورد نیاز، زمان چرخه برای هر جزء و طول billet است. در مقطع کار با مقطع بزرگ، 4 یا 5 (5 ft) کویل یا بیشتر از 16 یا XNUMX در سری استفاده نمی شود.

نتیجه:

میله آهنگری القایی و کوره شمش یک روش بسیار کارآمد و دقیق برای گرم کردن اجسام فلزی است. اگرچه برخی از چالش ها را ارائه می دهد، اما همچنان یک روش محبوب در صنایع مختلف از جمله صنایع خودروسازی، هوافضا و ساختمان است. از مزایای فورج القایی می توان به راندمان بالا، گرمایش دقیق و کیفیت ثابت آن اشاره کرد. بنابراین می توان نتیجه گرفت که آهنگری القایی یک فرآیند ارزشمند و موثر برای صنعت فلزکاری است.