کوره القایی الکتریکی

توضیحات:

کوره القایی الکتریکی

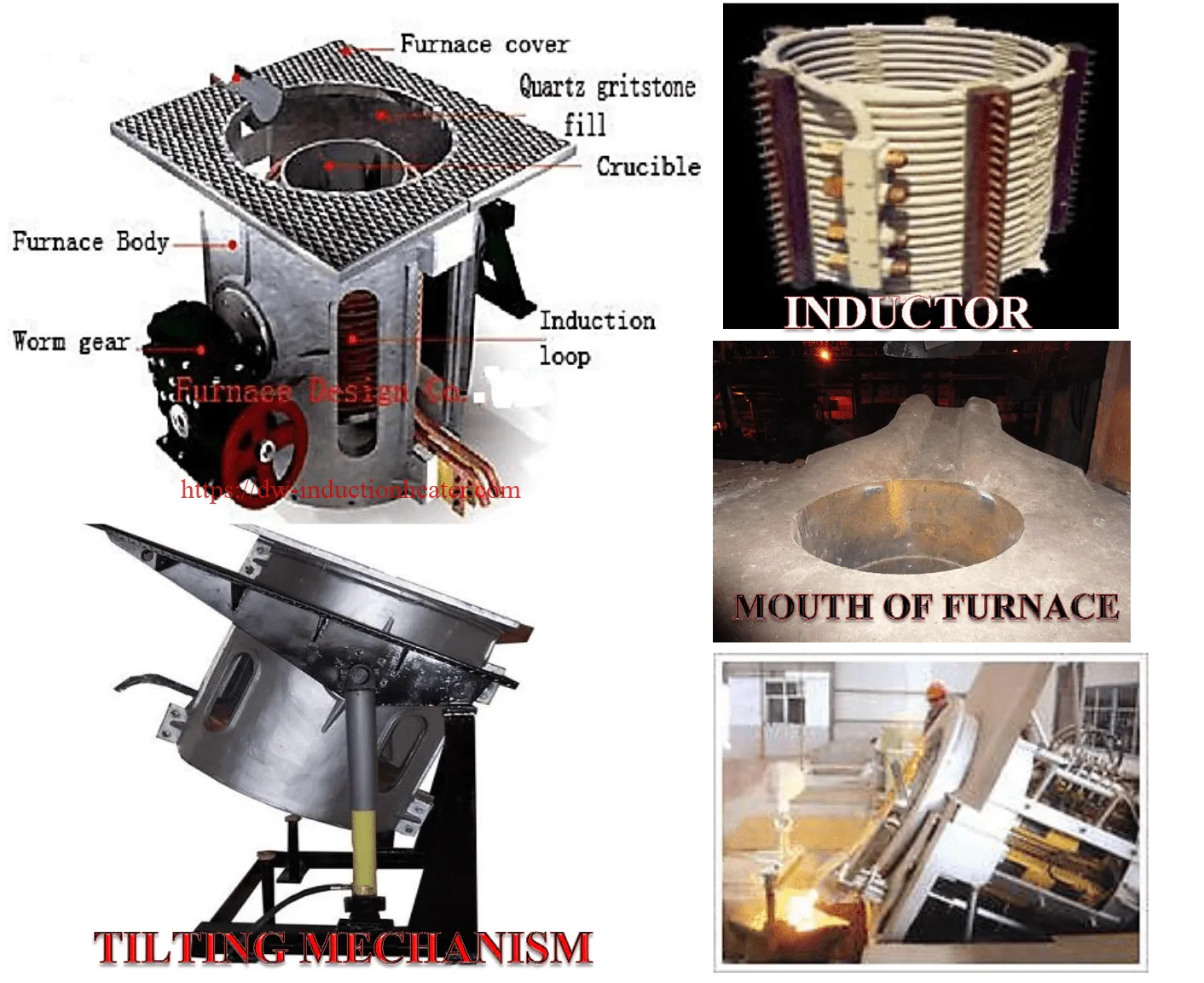

کوره القایی الکتریکی نوعی کوره ذوب است که از جریان الکتریکی برای ذوب فلز استفاده می کند. کورههای القایی برای ذوب و آلیاژ کردن طیف گستردهای از فلزات با حداقل تلفات مذاب ایدهآل هستند، با این حال، پالایش کمی فلز امکانپذیر است.

اصل کوره القایی

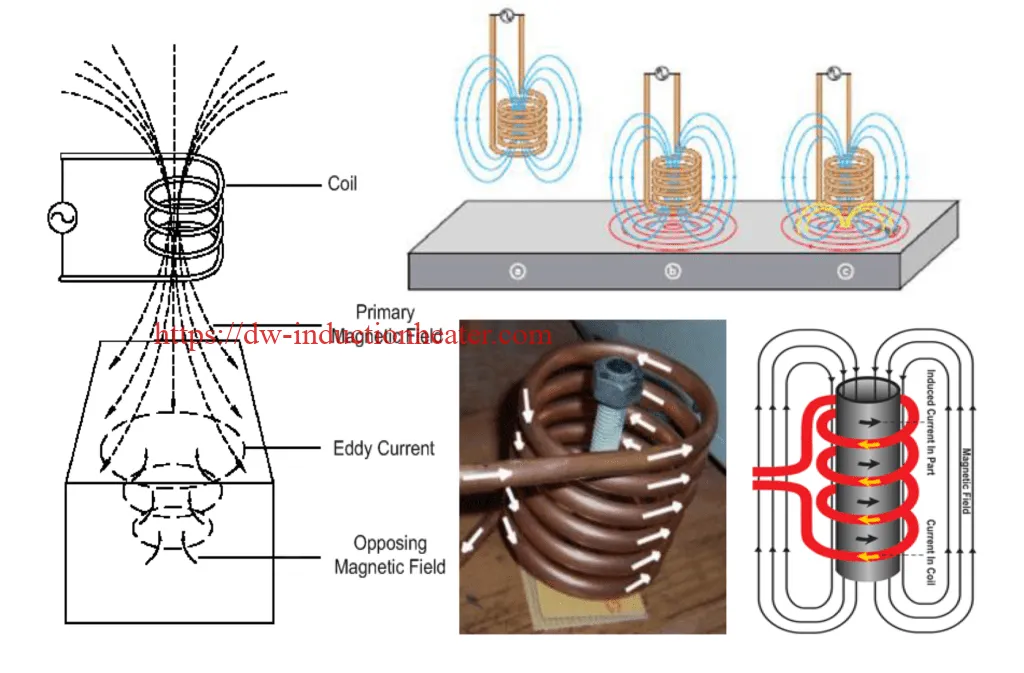

اصل کوره القایی گرمایش القایی است.

گرمایش القایی: گرمایش القایی نوعی گرمایش بدون تماس برای مواد رسانا است.

اصل گرمایش القایی عمدتاً مبتنی بر دو پدیده فیزیکی شناخته شده است:

1. القای الکترومغناطیسی

2. اثر ژول

1) القای الکترومغناطیسی

انتقال انرژی به جسمی که قرار است گرم شود با استفاده از القای الکترومغناطیسی صورت می گیرد.

هر ماده رسانای الکتریکی که در یک میدان مغناطیسی متغیر قرار میگیرد، محل جریانهای الکتریکی القایی است که جریانهای گردابی نامیده میشوند، که در نهایت منجر به گرمایش ژول میشود.

2) گرمایش ژول

گرمایش ژول که به عنوان گرمایش اهمی و گرمایش مقاومتی نیز شناخته می شود، فرآیندی است که طی آن عبور جریان الکتریکی از یک هادی گرما را آزاد می کند.

گرمای تولید شده متناسب با مجذور جریان ضرب در مقاومت الکتریکی سیم است.

گرمایش القایی بر ویژگیهای منحصر به فرد انرژی فرکانس رادیویی (RF) متکی است - بخشی از طیف الکترومغناطیسی زیر انرژی مادون قرمز و مایکروویو.

از آنجایی که گرما از طریق امواج الکترومغناطیسی به محصول منتقل می شود، قطعه هرگز مستقیماً با هیچ شعله ای تماس پیدا نمی کند، خود سلف گرم نمی شود و آلودگی محصول وجود ندارد.

- گرمایش القایی یک گرمایش سریع، تمیز و بدون آلودگی است.

- سیم پیچ القایی در لمس خنک است. گرمایی که در سیم پیچ ایجاد می شود دائماً با آب در گردش خنک می شود.

ویژگی های کوره القایی الکتریکی

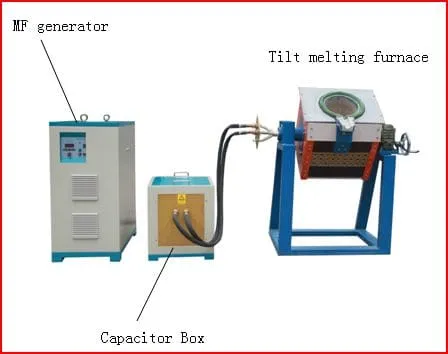

- یک کوره القایی الکتریکی برای تولید بار به یک سیم پیچ الکتریکی نیاز دارد. این کویل گرمایش در نهایت تعویض می شود.

- بوته ای که فلز در آن قرار می گیرد از مواد قوی تری ساخته شده است که می تواند در برابر حرارت مورد نیاز مقاومت کند و خود سیم پیچ الکتریکی توسط سیستم آب خنک می شود تا بیش از حد گرم و یا ذوب نشود.

- کوره القایی می تواند از نظر اندازه متفاوت باشد، از یک کوره کوچک که برای آلیاژهای بسیار دقیق فقط در حدود یک کیلوگرم وزن استفاده می شود تا کوره های بسیار بزرگتر که برای تولید انبوه فلز تمیز برای کاربردهای مختلف ساخته می شوند.

- مزیت کوره القایی یک فرآیند ذوب تمیز، کم مصرف و قابل کنترل در مقایسه با سایر روش های ذوب فلز است.

- ریخته گری ها از این نوع کوره ها استفاده می کنند و در حال حاضر نیز کارخانه های ریخته گری آهن بیشتری در حال جایگزینی کوپول ها با کوره های القایی برای ذوب چدن هستند، زیرا اولی مقدار زیادی گرد و غبار و سایر آلاینده ها را منتشر می کند.

- ظرفیت کوره القایی الکتریکی از ظرفیت کمتر از یک کیلوگرم تا صد تن است و برای ذوب آهن و فولاد، مس، آلومینیوم و فلزات گرانبها استفاده می شود.

- یکی از اشکالات اصلی استفاده از کوره القایی در ریخته گری فقدان ظرفیت پالایش است. مواد باردار باید از محصولات اکسیداسیون و دارای یک ترکیب شناخته شده تمیز باشند و برخی از عناصر آلیاژی ممکن است در اثر اکسیداسیون از بین بروند (و باید دوباره به مذاب اضافه شوند).

مزایای کوره القایی الکتریکی:

کوره های القایی الکتریکی مزایای خاصی نسبت به سایر سیستم های کوره دارند. آنها عبارتند از:

بازدهی بالاتر عدم وجود منابع احتراق تلفات اکسیداسیون را کاهش می دهد که می تواند در اقتصاد تولید قابل توجه باشد.

راه اندازی سریعتر برق کامل از منبع تغذیه به صورت آنی در دسترس است، بنابراین زمان رسیدن به دمای کار کاهش می یابد. زمان های شارژ سرد یک تا دو ساعته معمول است.

انعطاف پذیری. هیچ فلز مذابی برای راه اندازی تجهیزات ذوب القایی بدون هسته فرکانس متوسط لازم نیست. این امر شروع مکرر سرد و تغییرات مکرر آلیاژ را تسهیل می کند.

هم زدن طبیعی واحدهای فرکانس متوسط می توانند یک عمل همزن قوی ایجاد کنند که منجر به مذاب همگن می شود.

ذوب پاک کننده. عدم وجود محصولات جانبی احتراق به معنای محیط ذوب تمیزتر و عدم وجود محصولات مرتبط با سیستم های کنترل آلودگی احتراق است.

نصب فشرده سرعت ذوب بالا را می توان از کوره های کوچک بدست آورد.

نسوز کاهش یافته. اندازه فشرده در رابطه با سرعت ذوب به این معنی است که کوره های القایی نسبت به واحدهای سوخت سوخت محیط کاری بهتر به نسوز بسیار کمتری نیاز دارند. کوره های القایی بسیار کم صداتر از کوره های گازی، کوره های قوس الکتریکی یا گنبدی هستند. گاز احتراق وجود ندارد و گرمای هدر رفته به حداقل می رسد.

حفاظت انرژی. بازده کلی انرژی در ذوب القایی بین 55 تا 75 درصد است و به طور قابل توجهی بهتر از فرآیندهای احتراق است.