جوشکاری آلومینیوم القایی با کمک رایانه

لحیم کاری آلومینیوم القایی در صنعت روز به روز بیشتر می شود. یک نمونه معمول ، لحیم کاری لوله های مختلف به بدنه مبدل حرارتی خودرو است. القاء گرم شدن سیم پیچ به طور گسترده ای برای این نوع فرآیند غیر محاصره استفاده می شود ، که می توان آن را به سبک "نعل اسب" نامید. برای این سیم پیچ ها ، میدان مغناطیسی و توزیع جریان گردابی ذاتاً ماهیتی 3-D دارند. در این برنامه ها ، کیفیت مشترک و سازگاری نتایج از بخشی به قسمت دیگر وجود دارد. برای حل یک چنین مشکلی برای یک تولید کننده بزرگ خودرو ، از برنامه شبیه سازی رایانه ای Flux3D برای مطالعه فرآیند و بهینه سازی استفاده شد. بهینه سازی شامل تغییر سیم پیچ القایی و پیکربندی کنترل کننده شار مغناطیسی است. سیم پیچ های القایی جدید که به طور آزمایشی در آزمایشگاه مورد تأیید قرار گرفته اند ، قطعات مختلفی را با اتصالات با کیفیت بالاتر در چندین سایت تولیدی تولید می کنند.

هر اتومبیل به چندین مبدل حرارتی مختلف (هسته بخاری ، اواپراتور ، کندانسور ، رادیاتور و غیره) برای خنک کننده سیستم انتقال قدرت ، تهویه هوا ، خنک کننده روغن و غیره نیاز دارد. اکثر قریب به اتفاق مبدل های حرارتی خودروهای سواری امروزه از آلیاژهای آلومینیوم یا آلومینیوم ساخته شده اند. حتی اگر از همان موتور برای چندین مدل اتومبیل استفاده شود ، به دلیل آرایش های مختلف در زیر کاپوت ، اتصالات ممکن است متفاوت باشد. به همین دلیل ، تولیدکننده قطعات ساختن چندین بدنه مبدل حرارتی اساسی و سپس اتصال اتصالات مختلف در یک عملیات ثانویه ، به صورت معمول انجام می شود.

بدنه های مبدل حرارتی معمولاً از پره های آلومینیومی ، لوله ها و هدرهایی که در کوره با هم جوش خورده اند تشکیل شده است. پس از لحیم کاری ، مبدل های حرارتی با اتصال مخازن نایلونی یا معمولاً لوله های مختلف آلومینیومی با بلوک های اتصال ، برای مدل ماشین داده شده سفارشی می شوند. این لوله ها یا با جوشکاری MIG ، شعله یا لحیم کاری القایی متصل می شوند. در مورد لحیم کاری ، به دلیل تفاوت اندک در دمای ذوب و لحیم کاری آلومینیوم (بسته به آلیاژ ، فلز پرکننده و اتمسفر 20-50 درجه سانتیگراد) ، هدایت حرارتی زیاد آلومینیوم و فاصله کوتاه با دیگر ، کنترل دما بسیار دقیق لازم است. اتصالات در عمل قبلی جوش خورده است.

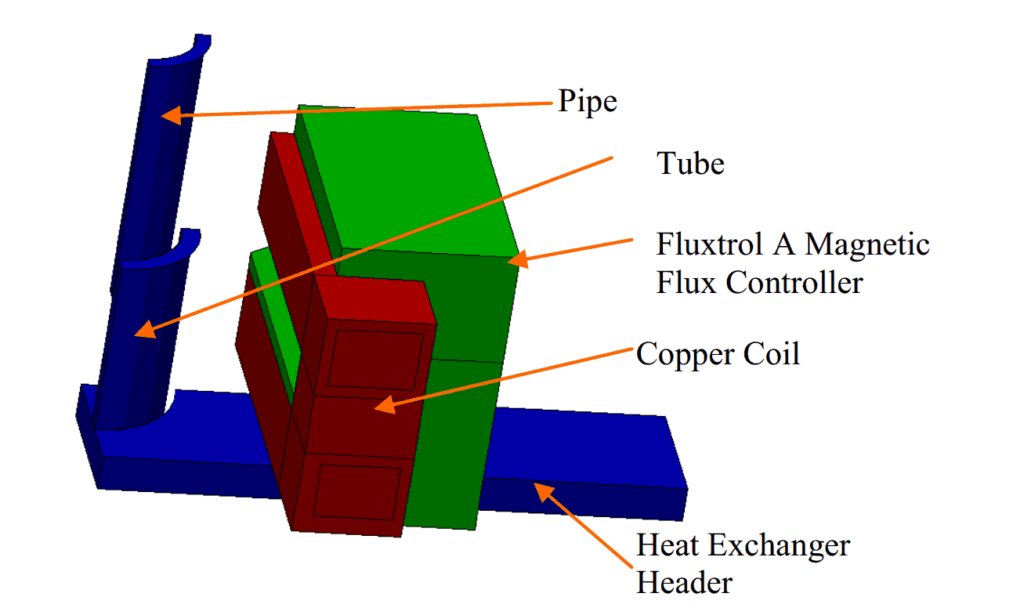

گرمایش القایی یک روش معمول برای لحیم کاری لوله های مختلف به هدرهای مبدل حرارتی است. شکل 1 تصویری از یک است القاء لحیم کاری تنظیم برای لحیم کاری لوله به لوله بر روی هدر مبدل حرارتی. به دلیل نیاز به گرمایش دقیق ، سیم پیچ القایی باید در نزدیکی محل اتصال قرار گیرد. بنابراین نمی توان از یک سیم پیچ استوانه ای ساده استفاده کرد ، زیرا پس از جوش خوردن اتصال نمی توان قطعه را جدا کرد.

دو نوع سیم پیچ القایی اصلی برای لحیم کاری این اتصالات وجود دارد: القایی به سبک "تاشو" و "پایه نعل اسبی". سلف های "تاشو" مانند سلف های استوانه ای هستند ، اما برای حذف قطعه باز می شوند. سلف های "نعل اسب" برای بارگذاری قطعه به شکل نعل اسب درآمده و در اصل دو سیم پیچ مو در طرف مقابل مفصل هستند.

مزیت استفاده از سلف "تاشو" این است که حرارت از نظر محیطی یکنواخت تر است و قابل پیش بینی نسبتاً آسان است. عیب یک سلف "Clamshell" این است که سیستم مکانیکی مورد نیاز پیچیده تر است و تماس های جریان زیاد نسبتاً غیرقابل اطمینان هستند.

سلف های "نعل اسب" مدل های حرارتی سه بعدی پیچیده تری را نسبت به "تاشوها" تولید می کنند. مزیت یک سلف به سبک "Horseshoe-hairpin" این است که کار با قطعات ساده شده است.

شبیه سازی رایانه ای لحیم کاری را بهینه می کند

یک تولیدکننده بزرگ مبدلهای حرارتی با استفاده از یک سلف به شکل نعل اسب ، مشکلات کیفیتی در لحیم کاری اتصال نشان داده شده در شکل 1 داشت. اتصالات مهار برای اکثر قطعات خوب بود ، اما گرمایش برای بعضی از قسمتها کاملاً متفاوت است ، در نتیجه عمق اتصال کافی ، اتصالات سرد و فلز پرکننده دیواره لوله را به دلیل گرم شدن موضع بالا می برد. حتی با آزمایش هر مبدل حرارتی برای نشت ، بعضی از قطعات هنوز در حال کار در این اتصال هستند. مرکز تجزیه و تحلیل فناوری شرکت برای تجزیه و تحلیل و حل مشکل قرارداد منعقد شد.

منبع تغذیه مورد استفاده برای کار دارای فرکانس متغیر 10 تا 25 کیلوهرتز و توان نامی 60 کیلووات است. در فرآیند لحیم کاری ، یک اپراتور یک حلقه فلزی پرکننده را روی انتهای لوله نصب می کند و لوله را درون لوله قرار می دهد. یک مبدل حرارتی روی یک دکل مخصوص قرار می گیرد و در داخل سلف نعل اسب حرکت می کند.

کل منطقه لحیم کاری پیش جوش است. فرکانس مورد استفاده برای گرم کردن قطعه به طور معمول 12 تا 15 کیلوهرتز است و زمان گرم شدن حدود 20 ثانیه است. سطح قدرت با کاهش خطی در پایان چرخه گرمایش برنامه ریزی شده است. وقتی دما در قسمت پشتی اتصال به مقدار از پیش تعیین شده برسد ، یک پیرمتر نوری برق را خاموش می کند.

فاکتورهای زیادی وجود دارد که می تواند باعث ناسازگاری سازنده شود ، مانند تغییر در اجزای اتصال (ابعاد و موقعیت) و تماس ناپایدار و متغیر (در زمان) برق و حرارت بین لوله ، لوله ، حلقه پرکننده و غیره. برخی از پدیده ها ذاتاً ناپایدار هستند و تغییرات اندکی از این عوامل می تواند باعث ایجاد پویایی های مختلف فرایند شود. به عنوان مثال ، حلقه فلزی پرکننده باز می تواند تحت نیروهای الکترومغناطیسی تا حدی باز شود و انتهای آزاد حلقه ممکن است توسط نیروهای مویرگی مکیده شود یا ذوب نشده باقی بماند. کاهش یا از بین بردن عوامل سر و صدا دشوار است و حل مشکل نیاز به افزایش مقاومت کل فرآیند دارد. شبیه سازی رایانه ای ابزاری م effectiveثر برای تحلیل و بهینه سازی فرآیند است.

در طی ارزیابی فرآیند لحیم کاری ، نیروهای الکترودینامیکی قوی مشاهده شد. در لحظه روشن شدن برق ، به دلیل اعمال ناگهانی نیروی الکترودینامیکی ، سیم پیچ نعل اسب به وضوح انبساط را تجربه می کند. بنابراین ، سلف از لحاظ مکانیکی از جمله ترکیب یک صفحه فایبرگلاس (G10) اضافی که ریشه های دو سیم پیچ مو را بهم متصل می کند ، تقویت می شود. نمایش دیگر نیروهای الکترودینامیکی موجود انتقال فلز پرکننده مذاب به دور از مناطق نزدیک به پیچ های مس است که در آن میدان مغناطیسی قوی تر است. در یک فرآیند طبیعی ، فلز پرکننده به دلیل نیروهای مویرگی و گرانش به طور یکنواخت در اطراف اتصال توزیع می شود ، در مقابل فرایند غیر عادی که ممکن است فلز پرکننده از اتصال خارج شود یا در امتداد سطح لوله به سمت بالا حرکت کند.

زیرا آلومینیوم لحیم کاری یک فرایند بسیار پیچیده است ، انتظار یک شبیه سازی دقیق از کل زنجیره پدیده های متقابل متقابل (الکترومغناطیسی ، حرارتی ، مکانیکی ، هیدرودینامیکی و متالورژی) امکان پذیر نیست. مهمترین و قابل کنترل ترین فرآیند تولید منابع حرارتی الکترومغناطیسی است که با استفاده از برنامه Flux 3D مورد تجزیه و تحلیل قرار گرفت. با توجه به ماهیت پیچیده فرآیند لحیم کاری القایی ، ترکیبی از شبیه سازی رایانه ای و آزمایشات برای طراحی و بهینه سازی فرآیند استفاده شد.