تکنولوژی ذوب القایی

اصل القایی ذوب شدن | نظریه

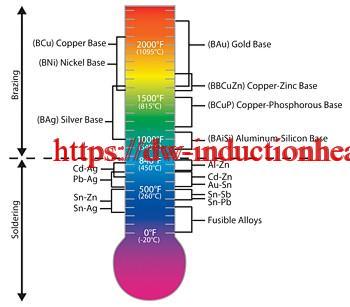

ذوب کردن و لحیم کاری، فرآیند پیوند با مواد مشابه یا غیرمستقیم با استفاده از یک ماده پرکننده مناسب است. فلزات پرکننده شامل سرب، قلع، مس، نقره، نیکل و آلیاژهای آنها هستند. فقط آلیاژ ذوب و solidifies در طول این فرایندها برای پیوستن به مواد پایه کار قطعات. فلز پرکننده به وسیله اثر مویرگی به مفصل کشیده می شود. فرآیندهای لحیم کاری زیر 840 ° F (450 ° C) انجام می شوند، در حالیکه برنامه های کاربردی جوش داده شده در دمای بالای 840 ° F (450 ° C) تا 2100 ° F (1150 ° C) انجام می شود.

موفقیت این فرایندها بستگی به طراحی مونتاژ، ترخیص بین سطوح متحد، پاکیزگی، کنترل فرآیند و انتخاب صحیح تجهیزات مورد نیاز برای انجام یک فرآیند تکرارپذیر است.

پاکیزگی به طور معمول توسط معرفی شار که پوشش و ریخته می شود خاک یا اکسید جابجایی آنها از مفصل بند ناف به دست می آید.

اکنون بسیاری از عملیات در جو کنترل شده با پتوی گاز بی اثر یا ترکیبی از گازهای بی اثر / فعال برای محافظت از عملیات و از بین بردن نیاز به شار انجام می شود. این روش ها در مورد تنوع گسترده ای در تنظیمات مواد و قطعات جایگزین یا تعارف فناوری کوره جو با فرآیند دقیق زمان - یک قطعه ثابت شده است.

مواد پركننده ذوب ریخته گری

فلزات پرکننده معدنی می توانند در قالب های مختلف، شکل ها، اندازه ها و آلیاژها بسته به نوع استفاده مورد استفاده خود را داشته باشند. روبان، حلقه های پیش ساخته شده، چسباندن، سیم و واشر های پیش ساخته تنها از اشکال و فرم هایی است که می توان یافت.

تصمیم به استفاده از یک آلیاژ خاص و یا شکل به طور عمده وابسته به مواد اصلی برای پیوستن، قرار دادن در طول پردازش و محیط خدمات که محصول نهایی در نظر گرفته شده است.

پاکسازی بر قدرت تاثیر می گذارد

فاصله بین سطوح faying که می بایست به هم متصل شوند تعیین مقدار آلیاژ برنج، عمل مویرگی / نفوذ آلیاژ و سپس قدرت اتصال مشترک به پایان می رسد. بهترین شرایط مناسب برای برنامه های کاربردی ریخته گری نقره معمولی 0.002 اینچ (0.050 میلی متر) تا 0.005 اینچ (0.127 میلی متر) کل ترخیص کالا از گمرک. آلومینیوم معمولا 0.004 اینچ (0.102 میلی متر) تا 0.006 اینچ (0.153 میلی متر) است. فاصله های بزرگتر تا 0.015 اینچ (0.380 میلی متر) معمولا برای موزائیک موفقیت آمیز موثر نیست.

معالجه با مس (بالاتر از 1650 ° F / 900 ° C) نیاز به تحمل مفصل دارد تا حداقل مطلق و در بعضی موارد مطبوعات مناسب در دمای محیط برای اطمینان حداقل tolerances مشترک در حالی که در دمای لحیم کاری.

تئوری گرمایش القایی

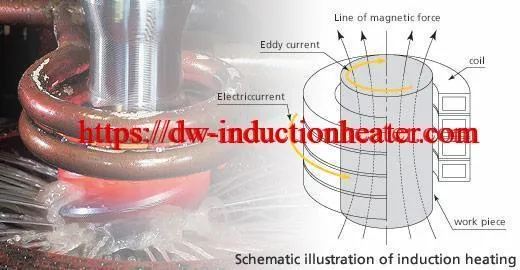

سیستم های القایی یک راه راحت و دقیق را برای سریع و کارآمد یک منطقه انتخاب شده از مجموعه را فراهم می کند. باید توجه داشته باشید که انتخاب فرکانس عملکرد منبع تغذیه، چگالی قدرت (کیلووات بر روی هر اینچ مربع)، زمان گرمایش و طراحی کویل القایی برای فراهم آوردن عمق مورد نیاز حرارت دادن در یک مفصل بند مخصوص مشخص می شود.

گرمایش القایی گرمایش بدون تماس با استفاده از نظریه ترانسفورماتور است. منبع تغذیه یک منبع AC به سیم پیچ القایی است که سیم پیچ اولیه ترانسفورماتور را تبدیل می کند در حالی که بخشی که باید گرم شود، ثانویه ترانسفورماتور است. قطعه کار به وسیله مواد مقاوم در برابر ذاتی مواد پایه به جریان القایی جریان در مونتاژ گرم می شود.

عبور جریان از طریق یک هادی الکتریکی (قطعه کار) باعث می شود که گرما به دلیل جریان جریان مقاومت کند. این زیان ها در جریان جریان از طریق آلومینیوم، مس و آلیاژهای آنها پایین است. این مواد غیر آهنی نیاز به حرارت بیشتری نسبت به فولاد کربن دارند.

جریان متناوب تمایل به جریان در سطح دارد. رابطه بین فرکانس جریان متناوب و عمق آن آن را نفوذ بخشیده است به عنوان عمق مرجع گرمایش شناخته شده است. قطر قطعه، نوع ماده و ضخامت دیواره می تواند بر راندگی حرارت بر اساس عمق مرجع تأثیر بگذارد.